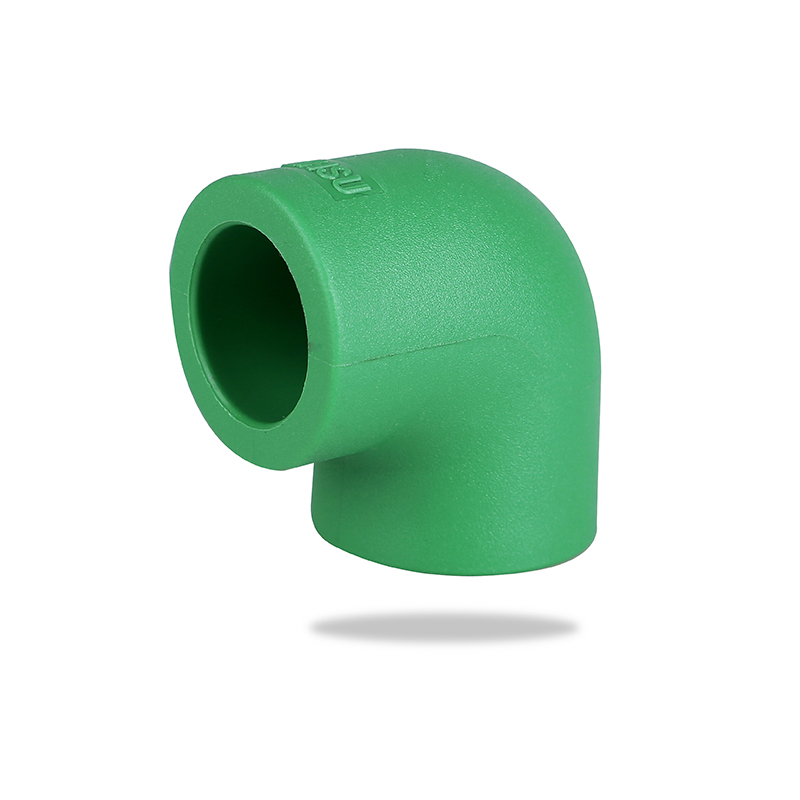

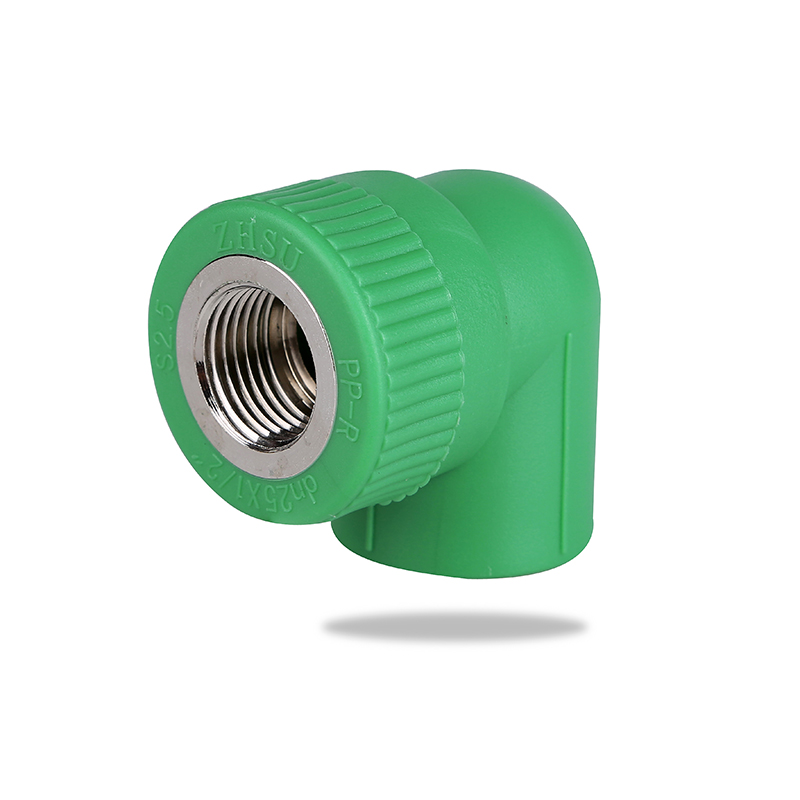

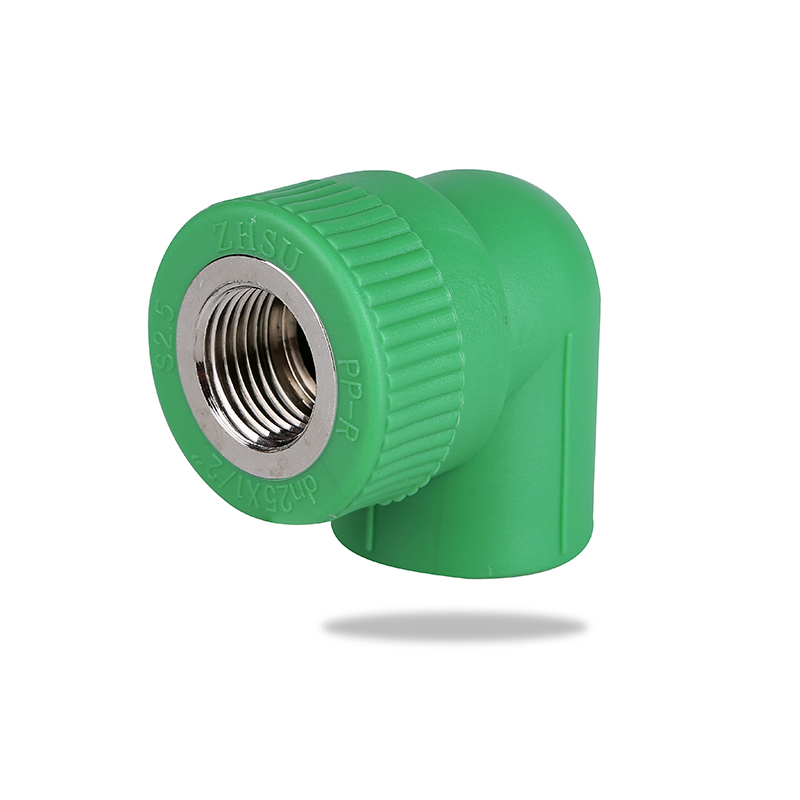

Als een gemeenschappelijke pijpconnector, het langetermijn- en stabiele gebruik van PPR ellebogen In hogedruksystemen hangt af van meerdere factoren, waaronder de fysieke eigenschappen van het materiaal, de ontwerpstructuur, het productieproces, de installatiekwaliteit en de gebruiksomgeving. Hogedruksystemen hebben hoge vereisten voor pijpconnectoren. Daarom is het bij het selecteren van PPR -ellebogen noodzakelijk om ervoor te zorgen dat ze voldoende sterkte, hoge temperatuurweerstand, drukweerstand en andere eigenschappen hebben. Hierna volgen de belangrijkste factoren voor het langetermijn- en stabiele gebruik van PPR-ellebogen in hogedruksystemen:

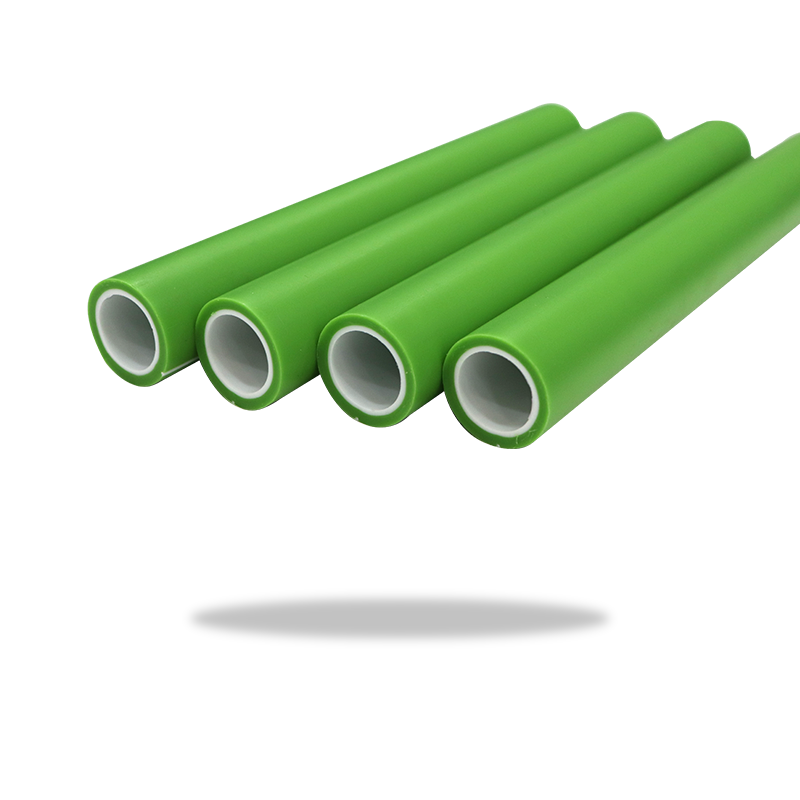

PPR ellebogen zijn gemaakt van polypropyleen willekeurig copolymeer (PPR) materiaal, dat een goede sterkte en hoge temperatuurweerstand heeft. Om stabiel in hogedruksystemen te worden gebruikt, moeten PPR-ellebogen de volgende materiaaleigenschappen hebben:

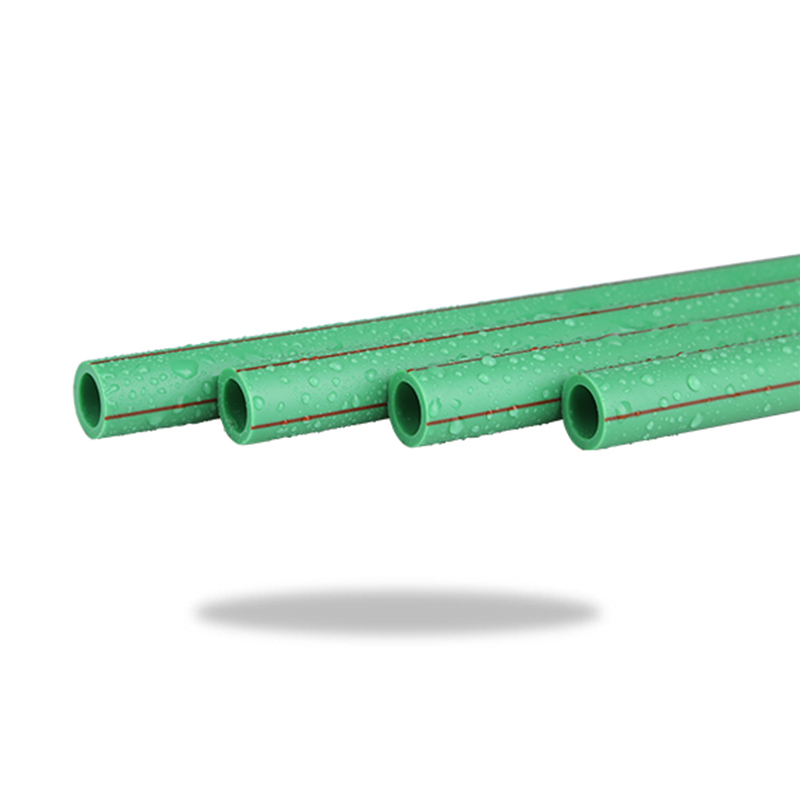

PPR-materiaal zelf heeft een hoge treksterkte en druksterkte en is bestand tegen hoge drukomgevingen. De nominale werkdruk van conventionele PPR-pijpfittingen is meestal 20-25 bar, maar speciaal ontworpen PPR-ellebogen kunnen hogere werkdrukken weerstaan. In hogedruksystemen moeten PPR-ellebogen zorgen voor de drukweerstand en de taaiheid van hun materialen om breuk, vervorming of falen onder hoge druk te voorkomen.

Hogedruksystemen omvatten vaak hogere temperaturen (zoals heet water in verwarmingssystemen), en PPR-materialen hebben een goede weerstand op hoge temperatuur. Over het algemeen kan de warmtebestendige temperatuur van PPR-materialen 70-95 ° C bereiken. Binnen dit temperatuurbereik kunnen de fysische eigenschappen van PPR -ellebogen stabiel blijven. Voor hoge-temperatuur- en hogedruksystemen is het cruciaal om resistente en anti-aging PPR-materialen op hoge temperatuur te selecteren.

Verschillende corrosieve media (zoals industrieel water, chemische vloeistoffen, enz.) Kunnen betrokken zijn bij hogedruksystemen en PPR-materialen hebben een zeer sterke corrosieweerstand en kunnen de erosie van meest voorkomende zuren, alkalisten, zouten en andere chemische stoffen weerstaan, waardoor het langetermijngebruik van ellebogen in verschillende omgevingen in verschillende omgevingen wordt gewaarborgd.

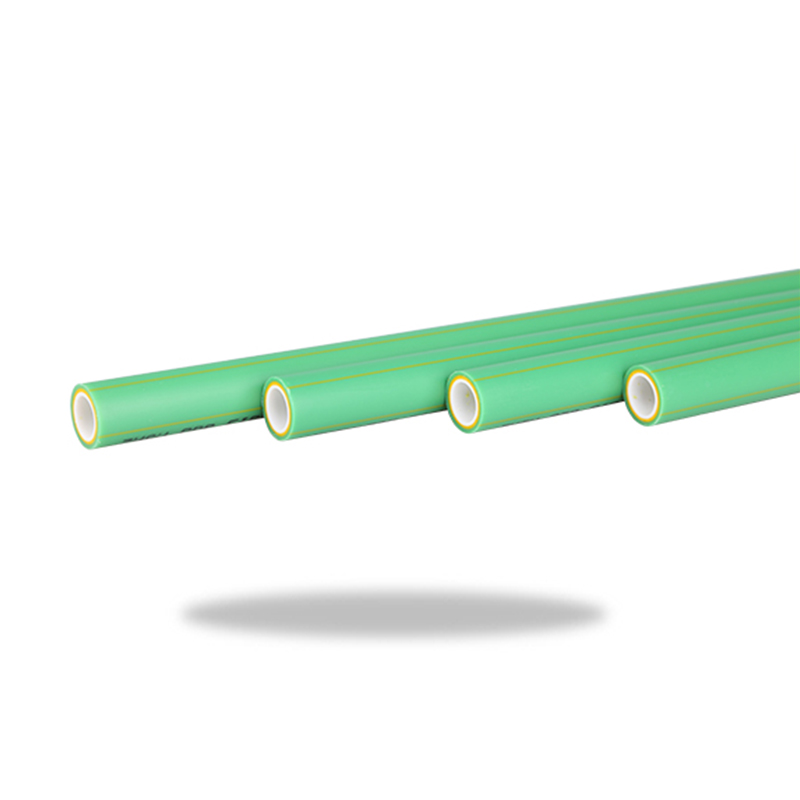

Het structurele ontwerp en de wanddikte van PPR-ellebogen zijn belangrijke factoren om hun langdurige en stabiele gebruik in hogedruksystemen te waarborgen. Om de veiligheid en duurzaamheid onder hogedrukomgevingen te behouden, moeten PPR-ellebogen voldoen aan de volgende ontwerpvereisten:

In hogedruksystemen moet de wanddikte van PPR-ellebogen voldoende verdikt zijn om hun drukweerstand te vergroten. Dikkere wanddikte kan de duurzaamheid van ellebogen onder hoge druk effectief verbeteren en het risico op breuk of lekkage in leidingen en connectoren verminderen. Het ontwerp van de wanddikte van PPR -ellebogen wordt meestal aangepast volgens de werkdrukvereisten van specifieke toepassingen om het veilige gebruik van producten onder hoge drukomstandigheden te waarborgen.

In hogedrukpijpleidingssystemen moet de buighoek en het straalontwerp van PPR-ellebogen zorgen voor een gladde waterstroom en de weerstand van de waterstroom en de impactdruk op de pijpleiding door een passend ontwerp verminderen. Bovendien kan een te kleine buighoek of een te kleine buigradius van de elleboog ervoor zorgen dat de waterstroom plotseling van richting verandert, waardoor de drukfluctuatie in het systeem wordt verhoogd. Daarom kan een redelijk ontwerp van de buighoek en straal van de elleboog effectief verspreiden en de druk verlichten en de druklast van het systeem verminderen.

De installatiekwaliteit heeft een belangrijke invloed op de langetermijnstabiliteit van PPR-ellebogen in hogedruksystemen. Zelfs hoogwaardige PPR-ellebogen kunnen lekkage, losse verbindingen en andere problemen veroorzaken als ze niet correct zijn geïnstalleerd, wat de stabiliteit van het systeem beïnvloedt. De volgende zijn enkele punten die speciale aandacht nodig hebben tijdens de installatie:

PPR -ellebogen zijn meestal verbonden met pijpen door een hot smelt -verbinding. Hot Smelt -verbinding kan ervoor zorgen dat de gewricht stevig en naadloos is, waardoor druklekkage wordt vermeden. Om de stevigheid van de verbinding te garanderen, moeten de temperatuur-, tijd- en drukparameters tijdens het installatieproces strikt worden geregeld om de kwaliteit van de hot smeltverbinding te waarborgen. Het verbindingsoppervlak moet plat zijn om lekkage of schade veroorzaakt door een onjuiste verbinding te voorkomen.

Nadat de installatie is voltooid, moet het systeem worden getest om ervoor te zorgen dat elke gewricht de werkdruk in het systeem kan weerstaan. Dit kan niet alleen mogelijke installatieproblemen detecteren, maar ook effectief de betrouwbaarheid van de PPR -elleboog en het pijpleidingssysteem onder hoge drukomstandigheden verifiëren.

Vermijd het verbindingsgedeelte van de PPR-elleboog tijdens het installatieproces. Overdachtende kan de vervorming van de pijp of elleboog veroorzaken, de afdichtingsprestaties beïnvloeden en dus de stabiliteit van het gebruik onder hoge druk beïnvloeden. De juiste aanscherpende kracht moet worden bediend volgens de aanbevelingen van de fabrikant.

Om de langetermijn- en stabiele werking van de PPR-elleboog in het hogedruksysteem te waarborgen, moet het systeem regelmatig worden geïnspecteerd en onderhouden:

Inspecteer regelmatig het PPR-elleboog- en pijpleidingssysteem, vooral in het hogedruksysteem, om te controleren op lekken, slijtage of veroudering. Tijdige detectie en behandeling van potentiële problemen kan het verlies van systeemdruk of schade van apparatuur als gevolg van falen voorkomen.

Het hogedruksysteem moet binnen het ontworpen veilige drukbereik worden bewaard om schade aan de PPR-elleboog en andere pijpleidingconnectoren veroorzaakt door overmatige druk te voorkomen. Het installeren van drukbesturingsapparatuur, zoals een drukregulerende klep, kan het risico op overdruk in het systeem effectief verminderen en de stabiliteit van het pijpleidingssysteem en PPR -ellebogen beschermen.

Naarmate de gebruikstijd toeneemt, kunnen PPR -ellebogen verouderen, dragen of achteruitgaan in prestaties. Daarom kan het regelmatig evalueren van de gebruiksstatus van PPR -ellebogen en het vervangen van beschadigde onderdelen in de tijd dat het systeem altijd in een optimale bedrijfstoestand verkeert.

Bij het gebruik van PPR-ellebogen in hogedruksystemen moeten geschikte producten worden geselecteerd op basis van factoren zoals de werkdruk van het systeem en de werktemperatuur. Over het algemeen moeten hoogwaardige PPR-ellebogen aan de volgende normen voldoen:

Volgen aan nationale of internationale normen: koop PPR ellebogen die voldoen aan de relevante nationale (zoals de Chinese GB -standaard) of internationale normen (zoals ISO, EN, enz.) Om hun kwaliteit en toepasbaarheid te waarborgen.

Kies een PPR-elleboogmerk met een goede marktreputatie en certificering om de betrouwbaarheid van het product onder hogedrukomstandigheden te waarborgen.

Voor verschillende hogedruktoepassingen (zoals industrieel water, verwarmingssystemen, chemische pijpleidingen, enz.) Kies PPR-ellebogen die voldoen aan specifieke industriële normen om een stabiele werking op de lange termijn te garanderen.

Het langetermijnstabiele gebruik van PPR-ellebogen in hogedruksystemen hangt af van vele aspecten zoals materiaaleigenschappen, structureel ontwerp, installatiekwaliteit en onderhoudsbeheer. Door redelijkerwijs hoogwaardige PPR-ellebogen te selecteren, hun juiste verbindingsmethoden te waarborgen, een redelijke druk en temperatuur te handhaven tijdens het gebruik en regelmatig inspecties en onderhoud uit te voeren, kunt u zorgen voor de langetermijnstabiele werking van PPR-ellebogen in hoogdruksystemen, de kans op fouten verminderen en de serviceleven van het systeem verlengen.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie