Om een PPR -klep Dat kan stabiel lange tijd werken onder hoge temperatuur en hoge drukomgeving, het is noodzakelijk om materiaaleigenschappen, structureel ontwerp, productieproces en omgevingsfactoren in de werkelijke toepassing volledig te overwegen. De volgende zijn gedetailleerde ontwerpstappen en belangrijke technische punten:

1. Verduidelijk vereisten en arbeidsvoorwaarden

Voordat de specifieke toepassingsscenario's en technische vereisten van de klep moeten worden opgehelderd, moeten de specifieke applicatiescenario's en technische vereisten worden verduidelijkt:

Bedrijfstemperatuur: bepaal de maximale bedrijfstemperatuur (zoals 70 ° C, 95 ° C of hoger) en zorg ervoor dat het materiaal deze temperatuur lang kan weerstaan.

Werkdruk: bepaal het maximale druklagercapaciteit (zoals PN16, PN20 of hoger) en selecteer de juiste wanddikte en -structuur volgens het drukniveau.

Type media: begrijp de eigenschappen van het transportmedium (zoals warm water, koud water, chemische oplossing, enz.) Om de corrosiviteit of andere effecten op het materiaal te evalueren.

Gebruikomgeving: overweeg of het wordt blootgesteld aan ultraviolette stralen, lage temperatuurschokken of andere externe omgevingsfactoren.

2. Materiaalselectie

De selectie van PPR-materialen is de sleutel tot het ontwerp, dat direct de temperatuurweerstand, drukweerstand en anti-verouderingsprestaties van de klep beïnvloedt:

PPR Materiaal Grade:

Kies PPR -materialen met hoge hittebestendigheid en hoge kruipweerstand, zoals PPR80 of PPR100 (verwijzend naar de MRS -waarde van het materiaal is 8,0 mpa of 10,0 mpa).

Voor omgevingen met hoge temperatuur en hogedruk wordt aanbevolen om versterkte PPR-materialen (zoals met glasvezel versterkte PPR of nano-composiet PPR) te gebruiken om de mechanische sterkte en duurzaamheid te verbeteren.

Afdichtmateriaal:

De klepafdichtingen zijn meestal gemaakt van hoge temperatuurbestendige EPDM (ethyleenpropyleen -dieen monomerrubber) of siliconen om een goede elasticiteit bij hoge temperaturen te garanderen.

Als het medium corrosief is, kan PTFE (polytetrluorethyleen) worden geselecteerd als het afdichtmateriaal.

3. Structureel ontwerp

Het structurele ontwerp van de klep moet rekening houden met de drukvervoercapaciteit, het afdichten van prestaties en operationeel gemak:

Wanddikte ontwerp:

Volgens ISO 15874 of GB/T 18742 normen, berekent u de minimale wanddikte van het kleplichaam om ervoor te zorgen dat het de ontwerpdruk en temperatuur kan weerstaan.

Verhoog onder hoge temperatuur en hoge drukomstandigheden de wanddikte op de juiste manier om het kruipeffect van het materiaal als gevolg van langdurig gebruik te compenseren.

Klep lichaamsvorm:

Ontwerp een gestroomlijnd kleplichaam om de stroomweerstand van het medium te verminderen en tegelijkertijd spanningsconcentratiegebieden te vermijden.

Zorg ervoor dat het interne oppervlak van het kleplichaam glad is om de mogelijkheid van mediumretentie en schaalvergroting te verminderen.

Zegelstructuur:

Neem een dubbellaags afdichtingsontwerp (zoals O-ring platte afdichting) aan om de afdichtingsbetrouwbaarheid te verbeteren.

Voeg onder hoge temperatuur en hogedrukomgeving anti-loseringsontwerp toe (zoals draadvergrendeling of veerwasser) om te voorkomen dat de afdichting faalt als gevolg van thermische expansie of trillingen.

4. Compensatie van thermische expansie

PPR -materiaal heeft een hoge thermische expansiecoëfficiënt en is vatbaar voor vervorming in de omgeving met hoge temperatuur. Daarom moeten de volgende maatregelen worden genomen:

Flexibele verbinding:

Gebruik flexibele gewrichten (zoals balg of rubberen gewrichten) tussen de klep en de pijpleiding om de verplaatsing te absorberen die wordt veroorzaakt door thermische expansie.

Gereserveerde kloof:

Reserveer de juiste expansiekloof tijdens de installatie om spanningsconcentratie veroorzaakt door thermische expansie te voorkomen.

Versterkingsribontwerp:

Voeg versterkingsribben toe aan de klepbehuizing om de algehele stijfheid te verbeteren en de impact van thermische expansie op de structuur te verminderen.

5. productieproces

Het productieproces van PPR -kleppen heeft rechtstreeks invloed op de kwaliteit en prestaties:

Spuitgieten:

Optimaliseer de parameters van het spuitgietproces (zoals smelttemperatuur, injectiedruk, koeltijd) om ervoor te zorgen dat het materiaal de mal volledig vult en de interne spanning vermindert.

Gebruik mallen met een hoge precisie om de consistentie van de lichaamsgrootte van de klep en de oppervlaktekwaliteit te waarborgen.

Lasproces:

Voor kleppen met lasonderdelen wordt hot smelt lastechnologie gebruikt om de sterkte en afdichting van de las te waarborgen.

Controleer de lastemperatuur en de tijd om oververhitting te voorkomen dat afbraak van materiaal of overkoeling veroorzaakt waardoor los lassen worden veroorzaakt.

Natuurverwerking:

Gloeien het eindproduct om interne stress te elimineren en de kruipweerstand van het materiaal te verbeteren.

6. Duurzaamheid en testen

Om ervoor te zorgen dat de klep stabiel en lange tijd kan werken onder hoge temperatuur- en hogedrukomgeving, zijn strikte tests vereist:

Druk test:

Volgens normen (zoals ISO 15874 of GB/T 18742) wordt de klep onderworpen aan de hydrostatische test om de drukvermogen van de druklager te verifiëren.

Temperatuurtest:

De klep wordt gedurende een lange tijd verouderingstest in een omgeving met hoge temperatuur (zoals 95 ° C of hoger) geplaatst om de prestatieveranderingen te evalueren.

Vermoeidheidstest:

Simuleer werkelijke gebruiksomstandigheden en voer meerdere schakelbewerkingen uit op de klep om de duurzaamheids- en afdichtingsprestaties te verifiëren.

Burst -test:

Test het breekpunt van de klep onder extreme druk om de veiligheidsmarge te waarborgen.

7. Installatie en onderhoud

Juiste installatie:

Gebruik speciale hot smeltgereedschappen voor het lassen en zorg ervoor dat de lastemperatuur (meestal 260 ° C) en de tijd aan de vereisten voldoet.

Vermijd overmatig buigen of strekken van de pijp om extra spanning op de klep te voorkomen.

Regelmatige inspectie:

Controleer regelmatig de afdichtingsprestaties en operationele flexibiliteit van de klep en vervang verouderende of beschadigde onderdelen in de tijd.

Antivriesbescherming: neem in koude gebieden isolatiemaatregelen (zoals het inpakken van isolatietape of elektrische verwarmingstape) om te voorkomen dat de klep wordt beschadigd door brosheid met lage temperatuur.

8. Innovatie en intelligentie

Met de ontwikkeling van technologie kunnen meer functies worden toegevoegd aan PPR -kleppen:

Intelligente monitoring: geïntegreerde sensoren controleren de druk, temperatuur en stroom van de klep in realtime en verzenden de gegevens naar het centrale besturingssysteem.

Afstandsbediening: voeg elektrische of pneumatische actuatoren toe om op afstand te schakelen en aanpassingsfuncties te bereiken.

Antibacteriële materialen: in drinkwatersystemen worden antibacteriële PPR -materialen gebruikt om bacteriegroei te remmen.

Het ontwerpen van een PPR -klep die stabiel lang kan werken onder omgevingen met een hoge temperatuur en hogedrukomgevingen vereist optimalisatie van meerdere aspecten zoals materiaalselectie, structureel ontwerp, productieproces en thermische expansiecompensatie. Door een redelijk ontwerp en rigoureuze tests kunnen PPR-kleppen met een hoge betrouwbaarheid worden gecreëerd om aan de behoeften van verschillende complexe werkomstandigheden te voldoen.

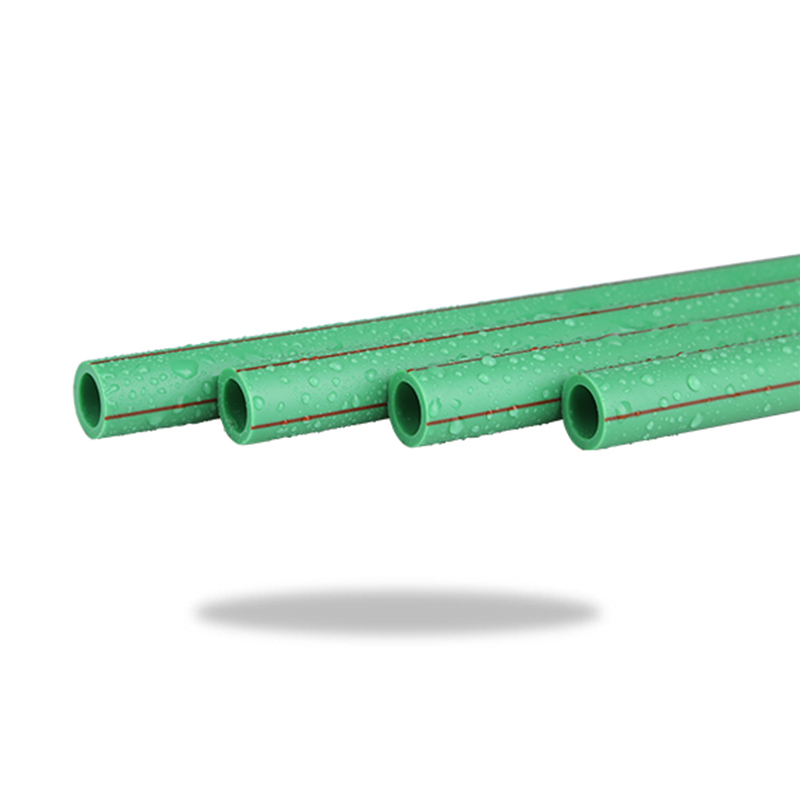

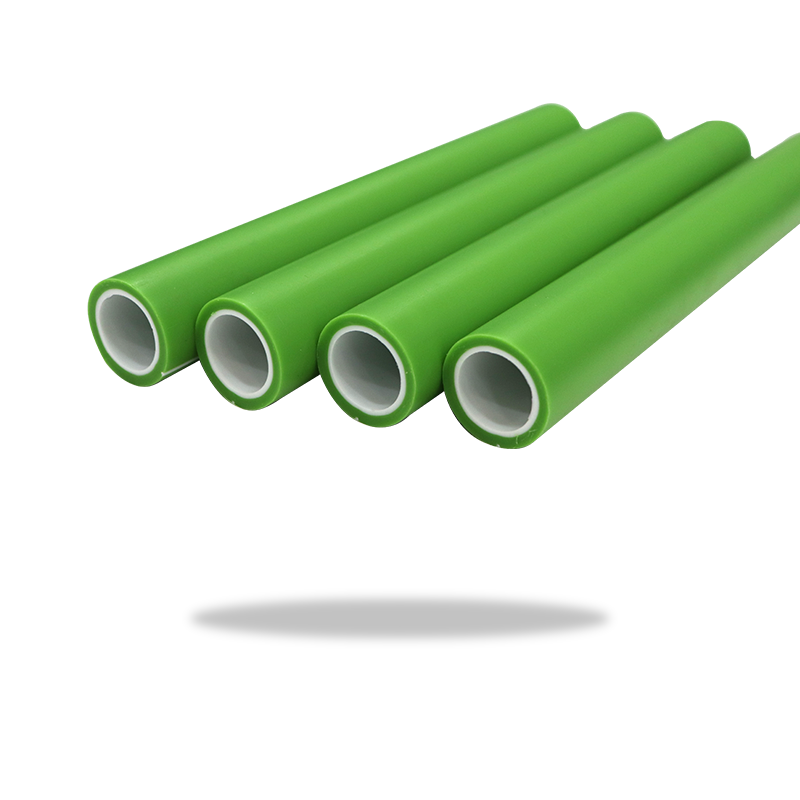

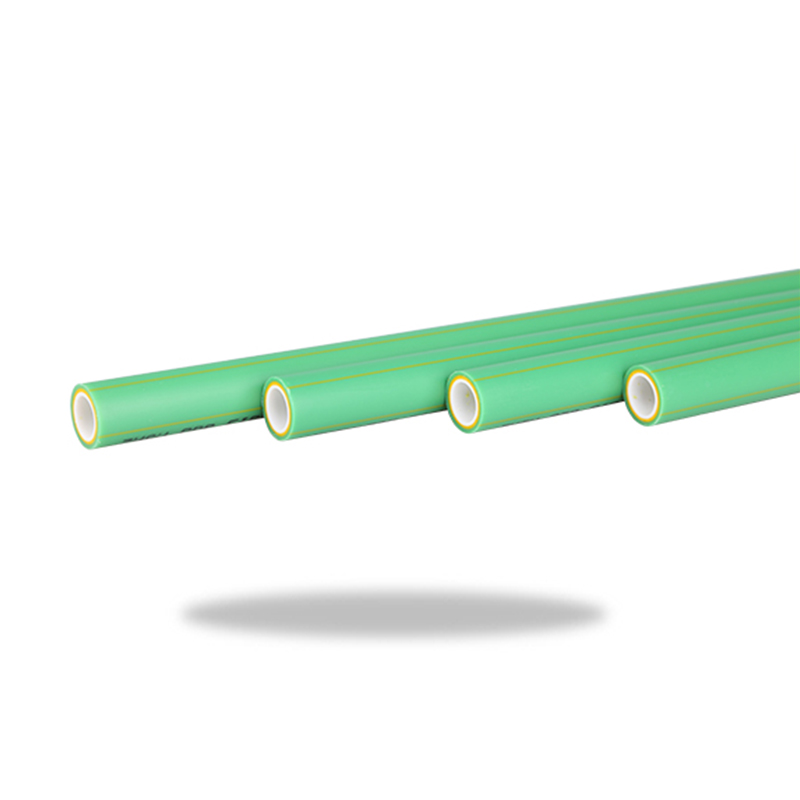

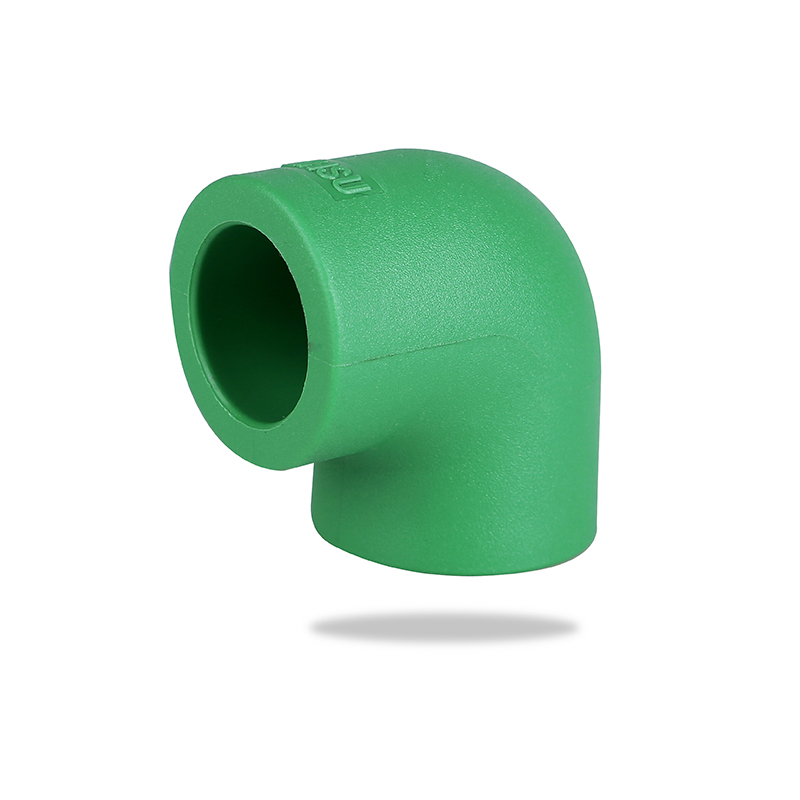

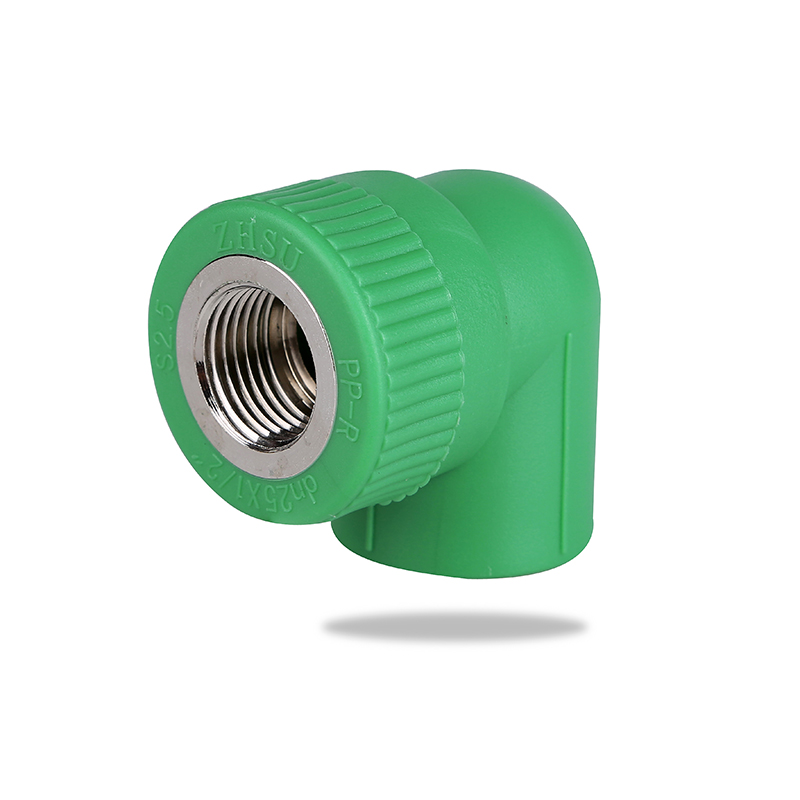

ZHSU PPR-fittingen zijn gemaakt van polypropyleen willekeurig copolymeer, nie...

Zie details

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie