Inleiding tot PPR -koppelingen

In moderne sanitair- en leidingsystemen spelen materialen een cruciale rol bij het bepalen van de duurzaamheid, efficiëntie en algehele prestaties van de installatie. Van de grote verscheidenheid aan leidingmaterialen die vandaag beschikbaar zijn, is polypropyleen willekeurig copolymeer (PPR) een populaire keuze geworden voor zowel residentiële als industriële toepassingen. Een van de belangrijkste componenten die worden gebruikt in PPR-leidingsystemen is de PPR-koppeling, een gespecialiseerde fitting die zorgt voor betrouwbare en lekvrije verbindingen tussen PPR-pijpen. In deze inleiding zullen we onderzoeken wat PPR is, definiëren we wat een PPR -koppeling is en leggen we uit waarom PPR -koppelingen vaak worden gebruikt in moderne leidingsystemen.

Wat is PPR?

PPR staat voor polypropyleen willekeurig copolymeer, een type plastic dat is ontworpen om hoge druk en temperatuur te weerstaan terwijl de chemische corrosie en fysische slijtage weerstaan. PPR -materialen worden meestal gebruikt bij de productie van leidingen en fittingen voor warm- en koude watersystemen, waaronder drinkwaterpijpleidingen, verwarmingssystemen en industriële toepassingen.

PPR wordt gekenmerkt door zijn willekeurige copolymeerstructuur, wat betekent dat de polymeerketens zijn gerangschikt op een manier die de flexibiliteit, impactweerstand en thermische prestaties verbetert. Dit maakt PPR superieur aan traditionele kunststoffen en veel metalen alternatieven voor sanitaire doeleinden. Het staat bekend als lichtgewicht, recyclebaar en niet-toxisch, wat ook bijdraagt aan zijn populariteit in milieuvriendelijke bouw- en infrastructuurprojecten.

Wat is een PPR -koppeling?

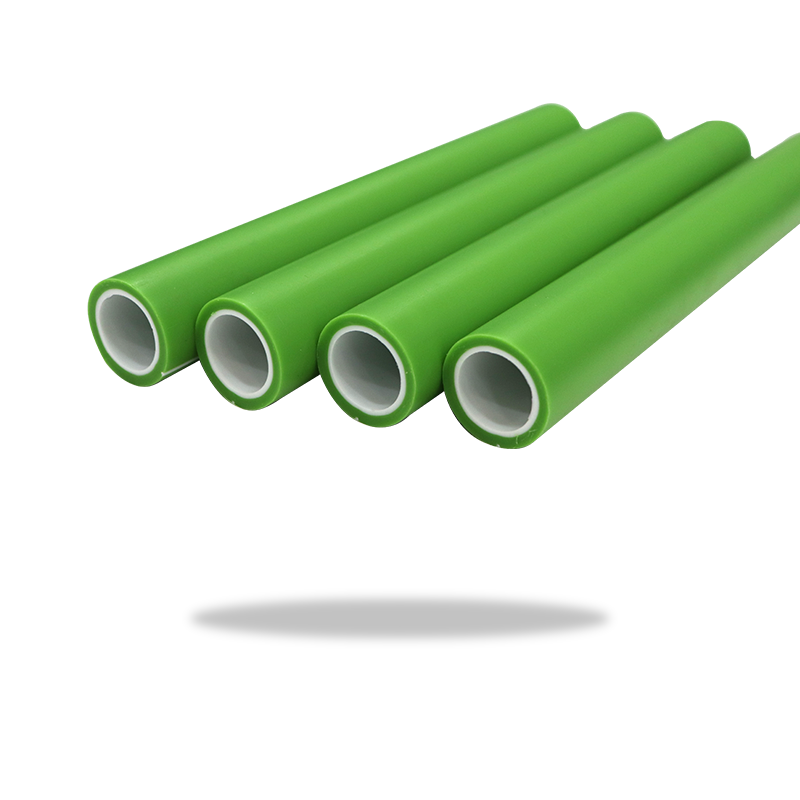

Een PPR -koppeling is een type pijpaanpassing die wordt gebruikt om twee lengtes PPR -pijp aan te sluiten. Het kan worden gebruikt om buizen met dezelfde diameter of verschillende diameters samen te voegen, afhankelijk van het specifieke type koppeling. PPR-koppelingen worden gevormd van hetzelfde hoogwaardige polypropyleenmateriaal als de buizen die ze verbinden, waardoor consistentie in prestaties, duurzaamheid en weerstand tegen temperatuur- en drukveranderingen wordt gewaarborgd.

Koppelingen worden meestal gebruikt in een fusielasproces, waarbij warmte wordt aangebracht op zowel de pijp als de fitting, waardoor ze samen kunnen smelten in een enkele, naadloos gewricht. Dit fusieproces elimineert de behoefte aan lijmen of mechanische bevestigingsmiddelen, waardoor de kans op lekken wordt verminderd en een schone, sterke band biedt die tientallen jaren kan duren.

Waarom PPR -koppelingen gebruiken?

Er zijn verschillende dwingende redenen waarom PPR -koppelingen veel worden gebruikt in sanitair- en leidingsystemen:

1. Naadloze integratie

PPR -koppelingen creëren een homogeen gewricht met de pijp, wat betekent dat zodra de verbinding is gemaakt, de pijp en koppeling één continu materiaal worden. Dit vermindert de interne turbulentie en verbetert de stroomefficiëntie.

2. Lekbestendige verbindingen

Dankzij het fusielasproces vormen PPR -koppelingen extreem strakke en beveiligde verbindingen. Dit vermindert de kans op lekken aanzienlijk, zelfs onder hoge druk of fluctuerende temperaturen.

3. Hoge temperatuur en drukweerstand

PPR-koppelingen kunnen bestand zijn tegen temperaturen tot 95 ° C (203 ° F) en hogedrukomstandigheden, waardoor ze geschikt zijn voor toepassingen voor warmwater, centrale verwarming en industrieel vloeistoftransport.

4. Chemische en corrosieweerstand

In tegenstelling tot metalen fittingen, zijn PPR -koppelingen bestand tegen roest, corrosie en chemische afbraak. Dit maakt ze ideaal voor systemen die agressieve vloeistoffen transporteren of in omgevingen met een hoge vocht of chemische blootstelling.

5. Eenvoudige en snelle installatie

De fusielastechniek die wordt gebruikt met PPR -koppelingen is snel en gemakkelijk uit te voeren, waardoor minimale arbeid nodig is en de installatietijd verkort. Eenmaal versmolten, is het gewricht klaar voor onmiddellijk gebruik, waardoor de projecttijd en arbeidskosten worden bespaard.

6. Eco-vriendelijk en niet-giftig

PPR is een niet-giftig, recyclebaar materiaal, waardoor het een veilige keuze is voor drinkwatersystemen en duurzame constructie. Het productieproces van PPR -fittingen zoals koppelingen genereert ook minder vervuiling in vergelijking met metaalalternatieven.

7. op de lange termijn kosteneffectief

Hoewel de initiële materiaalkosten iets hoger kunnen zijn dan PVC of andere plastic systemen, maken de lage onderhoudszorgvereisten, levensduur en betrouwbaarheid van PPR-koppelingen ze in de loop van de tijd een kosteneffectieve oplossing.

Samenvattend, PPR-koppelingen zijn essentiële componenten in moderne PPR-leidingsystemen, die betrouwbare, duurzame en lekbestendige verbindingen bieden die beter presteren dan veel traditionele pijpenaansluitingsmethoden. Hun populariteit blijft groeien over residentiële, commerciële en industriële sectoren vanwege hun uitstekende thermische eigenschappen, chemische weerstand en installatiegemak.

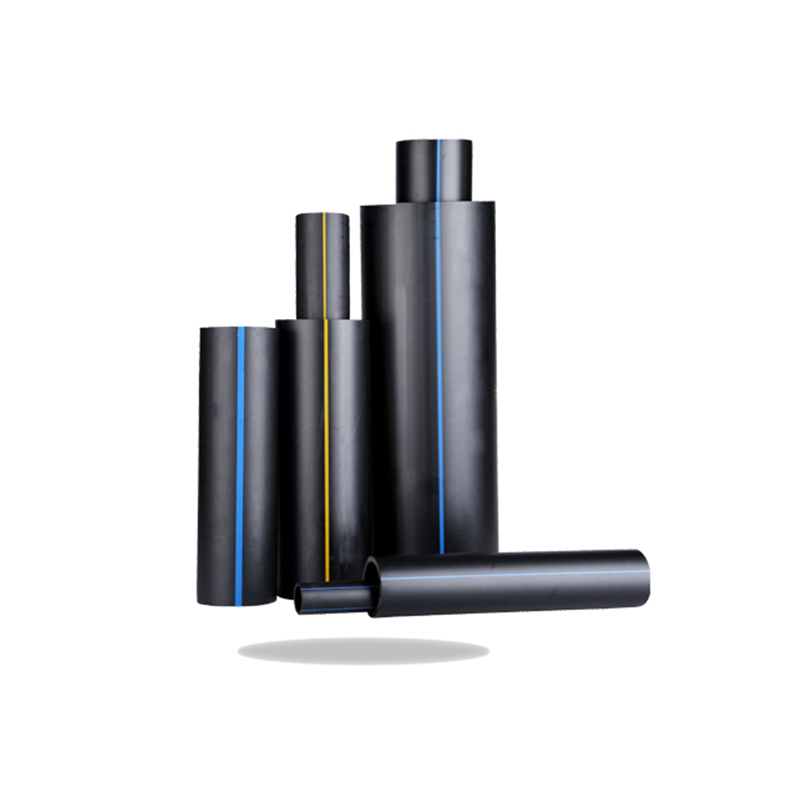

Soorten PPR -koppelingen

PPR -koppelingen zijn er in verschillende soorten en maten om tegemoet te komen aan de diverse behoeften van moderne leidingsystemen. Deze koppelingen zorgen voor flexibele en veilige verbindingen tussen pijpen, ondersteunende rechte lijnen, bochten, takken en overgangen. Inzicht in de verschillende soorten PPR -koppelingen is essentieel voor het kiezen van de juiste pasvorm voor elke specifieke toepassing. Hieronder staan de meest voorkomende en belangrijke typen:

1. Rechte koppelingen

Rechte PPR -koppelingen, ook bekend als socketkoppelingen, zijn het meest elementaire en veelgebruikte type. Ze zijn ontworpen om twee stukken buizen met dezelfde diameter in een rechte lijn aan te sluiten. Deze koppelingen zijn eenvoudig en zeer efficiënt in het uitbreiden van buisruns of het vervangen van beschadigde secties.

Belangrijkste kenmerken:

Gebruikt voor buisverbindingen van dezelfde grootte

Meestal verbonden met behulp van warmtefusie

Sterk en naadloos gewricht

Veel voorkomende toepassingen:

Pipelines uitbreiden

Beschadigde secties repareren

Tijdens de installatie verbinden twee lengtes van pijp

Rechte koppelingen zijn essentieel voor het handhaven van de continuïteit van leidingsystemen zonder de richting of de pijpgrootte te wijzigen.

2. Vermindering van koppelingen

Het verminderen van PPR -koppelingen worden gebruikt wanneer er behoefte is aan het verbinden van buizen van verschillende diameters. Deze koppelingen hebben twee uiteinden van ongelijke grootte en dienen om over te stappen van een grotere pijp naar een kleinere, of vice versa.

Belangrijkste kenmerken:

Het ene uiteinde heeft een grotere diameter dan het andere

Gebruikt voor het inkrimpen of ophalen van pijpleidingen

Maakt flexibiliteit mogelijk in systeemontwerp

Veel voorkomende toepassingen:

Watervoorzieningssystemen met veranderende stroomvereisten

Nieuwe extensies integreren in bestaande pijpleidingen

Verbindingsapparatuur met verschillende pijpinlaat/uitlaatgroottes

Het verminderen van koppelingen zijn vooral nuttig in zowel residentiële als industriële systemen, waar overgangen tussen verschillende pijpgroottes gebruikelijk zijn.

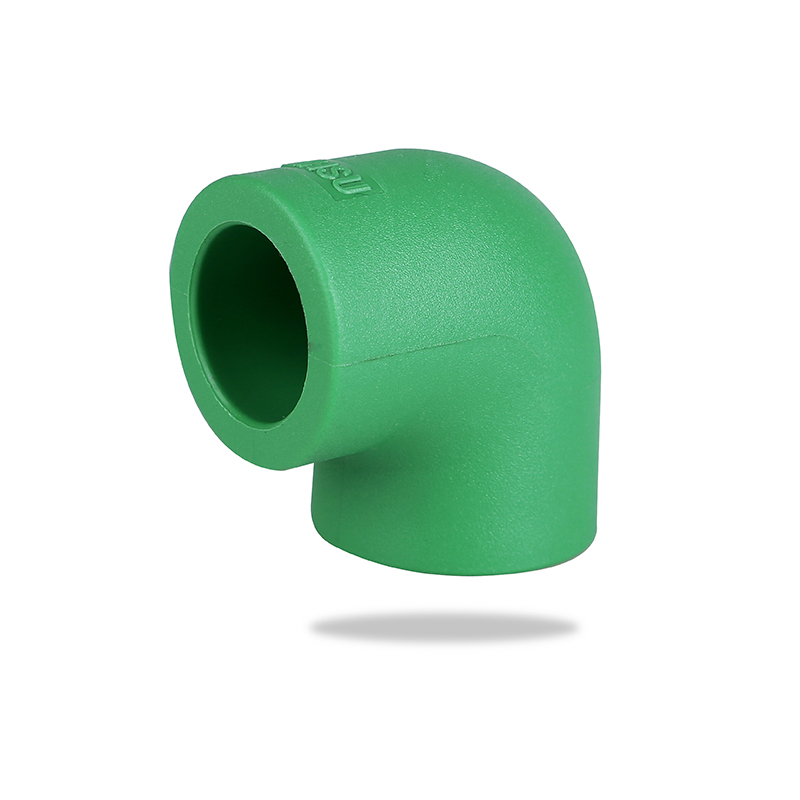

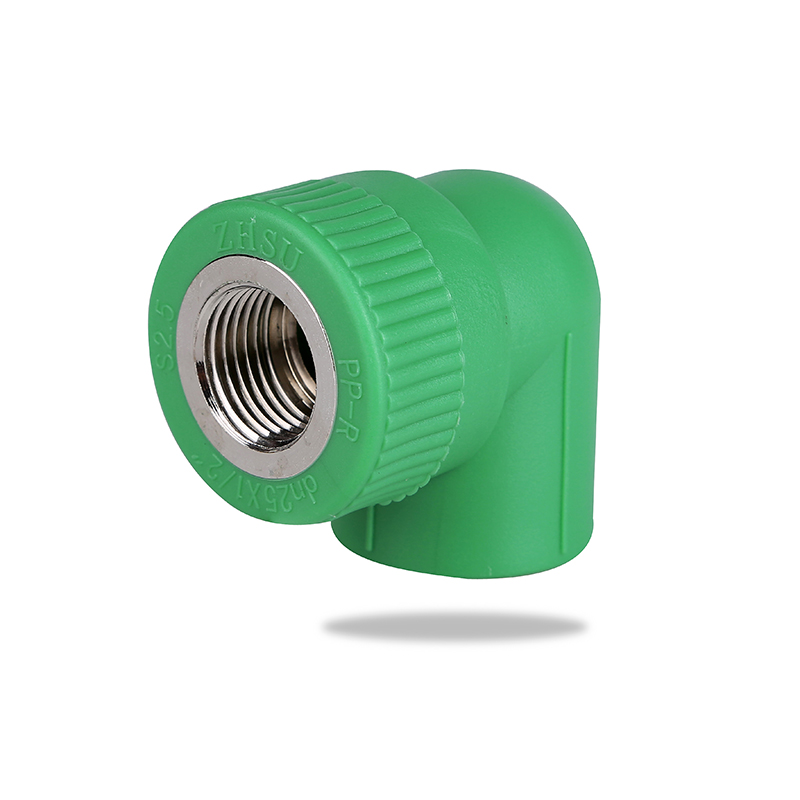

3. Elleboogkoppeling

Elleboogkoppelingen, ook wel bochten of elleboogfittingen genoemd, zijn ontworpen om de richting van het leidingsysteem te veranderen, meestal met 90 ° of 45 °. Met deze koppelingen kan de pijpleiding rond obstakels navigeren of binnen architecturale beperkingen passen.

Belangrijkste kenmerken:

Beschikbaar in hoeken van 90 ° en 45 °

Biedt soepele richtingveranderingen

Helpt bij het efficiënt routeren van pijpleidingen

Veel voorkomende toepassingen:

Badkamer en keuken piping lay -outs

HVAC -systemen met hoekige bochten

Compacte installaties in krappe ruimtes

Het gebruik van elleboogkoppelingen vermindert de behoefte aan overmatige rechte pijplengtes, het verbeteren van ruimtegebruik en systeem esthetiek.

4. T -shirt koppelingen

T -stukkoppingen, ook bekend als T -stukken, laten een enkele pijp in tweeën. Gevormd als de letter "T", heeft deze aanpassing één inlaat en twee verkooppunten (of vice versa), meestal bij 90 ° hoeken.

Belangrijkste kenmerken:

Drie verbindingspunten

Creëert vertakkingslijnen uit een hoofdpijplijn

Beschikbaar in gelijke of reducerende varianten

Veel voorkomende toepassingen:

Binnenlandse sanitaire systemen (bijv. Vertakkend naar een tik of apparaat)

Irrigatiesystemen

Centrale verwarmingssystemen

T -stukkoppingen zijn essentieel voor het distribueren van water of vloeistof op meerdere uitgangen op een schone en georganiseerde manier.

5. Koppelingen met schroefdraad

DRAAGE PPR -koppelingen combineren plastic en metalen componenten. Een of beide uiteinden zijn schroefdraad, waardoor ze kunnen verbinding maken met metalen buizen, kleppen of apparaten die een schroefdraadverbinding vereisen. Deze zijn vooral handig voor het integreren van PPR -systemen met bestaande metaalinfrastructuur.

Belangrijkste kenmerken:

Een of meer schroefdraaddedelen (mannelijk of vrouwelijk)

Metaalinzetstukken zijn vaak ingebed voor sterkte

Biedt compatibiliteit tussen plastic en metalen componenten

Veel voorkomende toepassingen:

Verbinding maken met watermeters of pompen

Sanitairverbindingen met armaturen met inlaten met schroefdraad

Gemengde materiële systemen in renovatieprojecten

Koppelingen met schroefdraad bieden veelzijdigheid en zijn van cruciaal belang bij het omgaan met legacy -systemen of apparatuur met standaard threads.

De juiste PPR -koppeling kiezen

Bij het selecteren van een PPR -koppeling voor een specifieke toepassing is het belangrijk om de volgende factoren te overwegen:

1. Pijpgrootte compatibiliteit

Kies altijd koppelingen die overeenkomen met de diameter van de betrokken pijpen. Voor overgangen is een reducerende koppeling vereist.

2. Toepassingsvereisten

Verschillende koppelingen dienen verschillende doeleinden - strak voor lengte -extensie, elleboog voor omleiding, T -shirt voor vertakking en schroefdraad voor metaalinterface. Gebruik het juiste type voor de taak die moet worden uitgevoerd.

3. Druk- en temperatuurbeoordelingen

Zorg ervoor dat de koppeling voldoet aan de vereiste drukklasse (PN -beoordeling) en de operationele temperaturen van het systeem aankan.

4. Installatieruimte

Sommige fittingen, zoals ellebogen of T -stukken, vereisen meer fysieke ruimte. Zorg ervoor dat de koppeling past in de beschikbare installatiezone.

5. Verbindingsmethode

De meeste PPR -koppelingen zijn ontworpen voor warmtefusie, maar varianten met schroefdraad vereisen handmatige aanscherping. Gebruik de juiste tools en methode voor een veilige pasvorm.

Conclusie van sectie

PPR -koppelingen zijn essentiële componenten die zorgen voor de flexibiliteit en functionaliteit van elk PPR -leidingsysteem. Of u nu een pijp uitstrekt, van richting verandert, metaalcomponenten integreert of vertakkingslijnen maakt, er is een specifieke koppeling die bij de taak past.

Door de verschillende soorten PPR -koppelingen te begrijpen - strak, reduceren, elleboog, T -shirt en schroefdraad - kunt u de lay -out, prestaties en duurzaamheid van uw leidingnetwerk optimaliseren. Elk type dient een kritieke functie en speelt een unieke rol om ervoor te zorgen dat het algemene systeem efficiënt en betrouwbaar werkt.

Voordelen van het gebruik van PPR -koppelingen

De wijdverbreide acceptatie van PPR -koppelingen in moderne sanitair-, industriële en HVAC -systemen is geen toeval. Deze fittingen bieden een breed scala aan voordelen waardoor ze een voorkeurskeuze maken boven traditionele materialen zoals koper, staal of PVC. Van duurzaamheid op lange termijn tot milieuvriendelijkheid, PPR-koppelingen leveren betrouwbare prestaties in vele soorten installaties. In dit gedeelte zullen we de belangrijkste voordelen van het gebruik van PPR -koppelingen in detail onderzoeken.

1. Duurzaamheid en levensduur

Een van de meest opvallende voordelen van PPR -koppelingen is hun uitzonderlijke levensduur. Wanneer correct geïnstalleerd, kunnen PPR -koppelingen 50 jaar of meer duren onder normale bedrijfsomstandigheden. Deze duurzaamheid komt voort uit het hoogwaardige polypropyleen willekeurige copolymeermateriaal dat in hun constructie wordt gebruikt.

In tegenstelling tot metalen fittingen hebben PPR -koppelingen geen last van problemen zoals corrosie, schaalverdeling of erosie. De fusion -gewricht tussen de koppeling en de pijp creëert een enkele continue structuur, die zwakke punten minimaliseert en de systeemsterkte behoudt.

Belangrijkste punten:

Bestand tegen mechanische stress en drukvariaties

Geen afbraak van interne waterwrijving

Hoge weerstand tegen scheuren en impact

Deze levensduur vermindert de behoefte aan frequente vervangingen of reparaties, waardoor tijd en geld wordt bespaard over het leven van het systeem.

2. Corrosieweerstand

PPR -koppelingen zijn volledig immuun voor corrosie, wat hen een belangrijke rand geeft over metaalalternatieven zoals ijzer of koper. Dit maakt ze ideaal voor het transport van zowel warm als koud water, evenals chemicaliën en industriële vloeistoffen die metalen buizen kunnen corroderen.

Ze worden niet beïnvloed door:

Roest

Beknopt

Elektrochemische reacties

Corrosieweerstand zorgt voor een schone waterstroom, vooral in drinkwatersystemen, en helpt consistente druk te behouden zonder interne blokkade.

3. Warmteweerstand

Dankzij hun uitstekende thermische eigenschappen kunnen PPR -koppelingen de temperaturen tot 95 ° C (203 ° F) voor langere periodes weerstaan. Ze zijn geschikt voor zowel koude als warmwatertoepassingen, waaronder huishoudelijke verwarmingssystemen en industriële verwerking.

Het materiaal handhaaft zijn integriteit en sterkte, zelfs onder fluctuerende temperaturen. Bovendien heeft PPR een lage thermische geleidbaarheid, wat warmteverlies door warmwaterleidingen vermindert en het energie-efficiënter maakt in vergelijking met metaalbuizen.

Ideaal voor:

Stralingsvloerverwarmingssystemen

Zonneboilers

Industrieel vloeistoftransport met verhoogde temperaturen

4. Chemische weerstand

Een andere opvallende functie is het vermogen van PPR om een breed scala aan chemicaliën te weerstaan. PPR -koppelingen worden niet beïnvloed door zure of alkalische stoffen, waardoor ze geschikt zijn voor chemische pijpleidingen in industriële omgevingen.

Ze kunnen veilig dragen:

Gechloreerd water

Zure reinigingsmiddelen

Industriële oplosmiddelen en wasmiddelen

Deze chemische weerstand breidt hun gebruik uit naar waterzuiveringsinstallaties, voedselverwerkingsfabrieken en laboratoria, waar chemische blootstelling frequent is.

5. Installatiegemak

PPR -koppelingen zijn ontworpen voor fusielassen, een proces dat zowel eenvoudig als efficiënt is. Met een fusielasgereedschap worden de pijp en koppeling verwarmd en vervolgens samengevoegd, waardoor een permanente, lekvrije binding in slechts enkele seconden wordt gevormd.

Voordelen tijdens de installatie:

Geen behoefte aan lijm, oplosmiddelen of mechanische bevestigingsmiddelen

Eenvoudige tools en minimale training vereist

Korte installatietijd vermindert de arbeidskosten

Vanwege het gemak van installatie kunnen grootschalige systemen zoals woongebouwen, scholen en ziekenhuizen snel en efficiënt worden uitgerust.

6. Kosteneffectiviteit

Hoewel de initiële kosten van PPR-koppelingen iets hoger kunnen zijn dan sommige andere plastic fittingen (zoals PVC), wegen de langetermijnbesparingen veel zwaarder dan de kosten voor het vooraf.

Dit is hoe PPR-koppelingen kosteneffectief zijn:

Lage onderhoudsvoorzieningsvereisten vanwege langdurige prestaties

Verminderde lekreparaties vanwege de sterke gesmolten gewrichten

Energiebesparing van lage thermische geleidbaarheid

Minimaal waterverlies als gevolg van lekbestendige fusion-gewrichten

Op de lange termijn leiden deze voordelen tot aanzienlijke verlagingen van operationele kosten, met name in commerciële of industriële toepassingen.

7. Milieuvriendelijkheid

PPR is een keuze van het milieuverantwoordelijk materiaal. Het is:

100% recyclebaar

Vrij van giftige additieven zoals lood of chloor

Veilig voor drinkwatertransport

Heeft een koolstofarme voetafdruk tijdens de productie

In een tijdperk waarin duurzaamheid een topprioriteit wordt in de bouw van de bouw en de ontwikkeling van infrastructuur, helpen PPR -koppelingen de impact op het milieu te verminderen en tegelijkertijd betrouwbare systeemprestaties te waarborgen.

Omdat de gewrichten fusie zijn gelast zonder het gebruik van lijmen of afdichtingsmiddelen, worden er tijdens de installatie geen schadelijke chemicaliën in de omgeving vrijgegeven.

8. Gladde binnenoppervlak

PPR-koppelingen en leidingen hebben gladde binnenwanden die zich verzetten tegen schalen en sedimentophoping. Dit promoot:

Consistente waterdruk

Verbeterde stroomsnelheden

Lager risico op pijpblokkades

In tegenstelling tot metalen pijpen die roest of schaal kunnen ontwikkelen, handhaaft PPR zijn interieurdiameter in de loop van de tijd. Dit draagt bij aan de efficiëntie op lange termijn en verminderde onderhoudsbehoeften.

9. Ruisreductie

De materiaalsamenstelling van PPR, gecombineerd met de gladheid van de door de fusie gelaste gewrichten, helpt de geluidsniveaus geassocieerd met waterstroom te verminderen. Dit is vooral belangrijk in woongebouwen met meerdere verdiepingen of kantoorruimtes waar sanitairgeluid een verstoring kan zijn.

PPR absorbeert trillingen beter dan metaal, waardoor het een stillere oplossing is in watervoorziening en verwarmingssystemen.

10. Lichtgewicht en gemakkelijk te hanteren

PPR -koppelingen zijn aanzienlijk lichter dan hun metalen tegenhangers, waardoor transport, opslag en hantering veel eenvoudiger worden. Dit is een groot voordeel op grote vacatures waar het verkorten van de mankracht en de installatietijd van cruciaal belang is.

Lichtgewicht zijn ook het risico op blessures tijdens het hanteren en versnelt het installatieproces.

Conclusie

De voordelen van het gebruik van PPR -koppelingen gaan veel verder dan hun basisfunctie van het verbinden van pijpen. Hun duurzaamheid, veelzijdigheid en milieuvriendelijkheid maken hen een opvallende keuze voor bijna elk type leidingsysteem-van sanitair thuis tot industrieel vloeistoftransport. Met het vermogen om hoge drukken, extreme temperaturen en agressieve chemicaliën te weerstaan, bieden PPR-koppelingen gemoedsrust en uitstekende langetermijnwaarde.

Nadelen van het gebruik van PPR -koppelingen

Hoewel PPR -koppelingen talloze voordelen bieden - zoals duurzaamheid, chemische weerstand en installatie -gemak - zijn ze niet zonder beperkingen. Het is belangrijk voor ingenieurs, loodgieters en huiseigenaren om op de hoogte te zijn van deze potentiële nadelen om passend gebruik te garanderen en goed geïnformeerde beslissingen te nemen tijdens systeemplanning. In dit gedeelte onderzoeken we de belangrijkste nadelen van het gebruik van PPR -koppelingen en de uitdagingen die ze in bepaalde toepassingen kunnen vormen.

1. Temperatuurbeperkingen

Hoewel PPR bekend staat om zijn goede hittebestendigheid in vergelijking met andere plastic materialen, heeft het nog steeds temperatuurbeperkingen. De maximale werktemperatuur voor PPR -systemen is meestal ongeveer 95 ° C (203 ° F). Afgezien van dit punt begint het materiaal te verzachten, wat de structurele integriteit en mechanische sterkte kan beïnvloeden.

In sommige industriële of commerciële toepassingen waar vloeistoffen deze temperatuur kunnen overschrijden, zijn PPR -koppelingen mogelijk niet de ideale keuze. Stoomleidingen of olielijnen op hoge temperatuur vereisen bijvoorbeeld materialen zoals metaal of speciaal nominale thermoplastics die aanzienlijk hogere temperaturen aankan.

Ook kan langdurige blootstelling aan hoge temperaturen zelfs binnen het veilige temperatuurbereik geleidelijk materiaalafbraak veroorzaken. Dit kan niet leiden tot onmiddellijke falen, maar kan de totale levensduur van de koppeling in de loop van de tijd verkorten.

2. Gezamenlijke stijfheid

Een van de bepalende kenmerken van PPR-leidingsystemen is dat koppelingen fusion worden gelast op de pijpen en een permanente, naadloze verbinding vormen. Hoewel deze fusietechniek een uitstekende afdichting en mechanische sterkte biedt, creëert het ook een systeem dat volledig rigide is met weinig ruimte voor flexibiliteit of aanpassing na installatie.

Als een wijziging of vervanging vereist is, kan het gesmolten gewricht niet eenvoudig worden losgeschroefd of losgekoppeld. Het getroffen gedeelte moet worden uitgesneden en nieuwe fittingen en pijpsegmenten moeten op hun plaats worden gefuseerd. Dit kan reparaties of systeemveranderingen tijdrovend en meer arbeidsintensiever maken dan systemen met behulp van mechanische of schroefdraadverbindingen.

Bovendien betekent het rigide karakter van het versmolten gewricht dat elke verkeerde uitlijning tijdens de installatie moeilijk te corrigeren is zonder opnieuw in te schakelen en opnieuw te doen. In tegenstelling tot systemen met flexibele koppelingen of pakkingen is er weinig tolerantie voor fouten in de meting of lay -out.

3. UV -gevoeligheid

Een ander belangrijk nadeel van PPR -koppelingen is hun gevoeligheid voor ultraviolette (UV) straling. Langdurige blootstelling aan zonlicht kan ertoe leiden dat het materiaal afbreekt, wat resulteert in oppervlaktescheuren, verkleuring, brosheid en uiteindelijke falen. Dit is een belangrijke beperking voor buitentoepassingen of installaties die voor langere periodes worden blootgesteld aan natuurlijk licht.

Om dit te verminderen, moeten PPR-systemen binnenshuis of ondergronds worden geïnstalleerd, of ze moeten worden beschermd met behulp van UV-resistente isolatie of coatings. Als blootstelling aan UV onvermijdelijk is, is het vaak beter om alternatieve materialen te gebruiken die speciaal zijn ontworpen voor buitenshuis duurzaamheid, zoals UV-gestabiliseerd polyethyleen of bepaalde metalen.

Deze vereiste voor extra bescherming draagt bij aan de kosten en complexiteit van PPR -installaties in de buitenlucht, die zijn aantrekkingskracht in open of niet -geschokte omgevingen kunnen verminderen.

4. Materiaalkosten

In vergelijking met sommige andere veel voorkomende leidingmaterialen, met name PVC of CPVC, kan PPR duurder zijn in termen van de initiële aankoopprijs. Hoewel het betere warmte- en chemische weerstand biedt dan veel kunststoffen, zijn de grondstofkosten van polypropyleen willekeurig copolymeer typisch hoger.

Dit prijsverschil is misschien niet belangrijk in kleine woonprojecten, maar in grootschalige commerciële of industriële installaties kunnen de hogere kosten van fittingen zoals koppelingen, ellebogen en T-stukken snel oplopen. Bovendien geeft fusielasapparatuur-als relatief betaalbaar-een extra kosten weer die mogelijk niet nodig is met plastic of oplosmiddel-plastic systemen.

Als gevolg hiervan kunnen budgetbewuste projecten of tijdelijke installaties kiezen voor goedkopere alternatieven, tenzij de specifieke voordelen van PPR de kosten rechtvaardigen.

5. vereist gespecialiseerde tools voor installatie

Het warmtefusieproces dat wordt gebruikt om PPR -koppelingen te installeren, is een groot voordeel in termen van sterkte en afdichting. Het vereist echter ook het gebruik van gespecialiseerde lasapparatuur, inclusief een fusielasmachine, verwarmingsplaten en snijgereedschap. Deze tools moeten correct worden gebruikt en regelmatig worden onderhouden om consistente en betrouwbare lassen te garanderen.

In tegenstelling tot systemen die kunnen worden geassembleerd met basishandgereedschap, vereisen PPR -systemen een bepaald niveau van training en precisie. Onjuist gebruik van de fusieapparatuur kan leiden tot zwakke gewrichten, die vatbaar zijn voor lekken of mislukkingen. Onervaren installateurs kunnen het gewricht oververhitten of onherkenbaar raken, wat leidt tot vervorming of slechte binding.

Deze vereiste voor gespecialiseerde apparatuur en getraind personeel kan een beperking zijn in landelijke of afgelegen gebieden waar de toegang tot gereedschappen of geschoolde arbeid beperkt is. Het draagt ook bij aan de opstartkosten voor nieuwe aannemers die met PPR willen werken.

6. Risico op oververhitting tijdens de installatie

Tijdens het fusielasproces worden zowel de pijp als de koppeling tot een specifieke temperatuur verwarmd om moleculaire binding mogelijk te maken. Als de verwarming niet goed is getimed, bestaat er een risico op oververhitting van het materiaal. Oververhitting kan de binnendiameter van de pijp krimpen, waardoor blokkades ontstaan, of het kan het materiaal verbranden, wat resulteert in zwakke, brosse gewrichten.

Evenzo zal het onvoldoende gaar de joint leiden tot onvoldoende binding en potentiële lekken. Omdat het proces temperatuurgevoelig is, zijn consistentie en timing van cruciaal belang.

Deze gevoeligheid introduceert een foutenmarge die niet aanwezig is in sommige andere verbindingssystemen. Juiste training en ervaring zijn essentieel om te voorkomen dat de kwaliteit van de verbinding in gevaar wordt gebracht.

7. Beperkte compatibiliteit met andere materialen

Hoewel PPR-koppelingen uitstekend zijn voor het maken van PPR-naar-PPR-gewrichten, zijn ze niet inherent compatibel met andere leidingmaterialen zoals koper, gegalvaniseerd staal of PVC. Om een PPR -systeem aan te sluiten op een ander materiaal, moeten speciale overgangsfittingen zoals schroefdraadkoppeling of adapterfittingen worden gebruikt.

Deze overgangsfittingen kunnen zorgvuldige installatie en afdichting vereisen om lekken of galvanische corrosie te voorkomen bij het aansluiten op metalen pijpen. Dit voegt complexiteit toe aan het systeemontwerp en beperkt het gemak waarmee PPR-systemen kunnen worden geïntegreerd in bestaande multi-materiële infrastructuur.

Voor projecten met retrofiting of gedeeltelijke vervangingen in oudere systemen gemaakt van verschillende materialen, kan dit gebrek aan directe compatibiliteit een uitdaging zijn.

8. Brosse in vriestemperaturen

Hoewel PPR goed presteert in hete omgevingen, wordt het bros in vriestomstandigheden. Als water in de leidingen bevriest, kan het uitbreiden en scheuren of scheuren van de koppeling of pijp. Hoewel dit voor veel plastic materialen geldt, verhoogt het gebrek aan flexibiliteit van PPR bij lage temperaturen het risico.

Voor installaties in koude klimaten zijn adequate isolatie en bevriezing bescherming nodig om dergelijke schade te voorkomen. Als het systeem niet goed winterklaar is, kan zelfs een enkel vriesincident leiden tot ernstige mislukkingen.

Ondanks de vele voordelen van PPR -koppelingen - zoals sterkte, duurzaamheid en chemische weerstand - is het essentieel om hun beperkingen te herkennen. Kwesties zoals temperatuurgevoeligheid, UV -afbraak, stijfheid en de behoefte aan gespecialiseerde hulpmiddelen moeten zorgvuldig worden overwogen bij het kiezen van PPR voor een specifiek project. Door deze nadelen te begrijpen, kunnen ontwerpers en installateurs op de juiste manier plannen, beschermende maatregelen toepassen waar nodig en verkeerde toepassing voorkomen.

Toepassingen van PPR -koppelingen

PPR -koppelingen hebben zich gevestigd als een betrouwbare, duurzame en efficiënte keuze over een breed scala aan leidingsystemen. Dankzij hun sterkte, chemische weerstand en lange levensduur worden ze gebruikt in verschillende sectoren zoals woonplaats, industriële verwerking, HVAC -netwerken en irrigatie van de landbouw. Deze sectie onderzoekt de verschillende real-world toepassingen waarbij PPR-koppelingen vaak worden gebruikt en legt uit waarom ze in elke context de voorkeur hebben.

Sanitairsystemen

Een van de meest voorkomende toepassingen van PPR -koppelingen is in residentiële en commerciële sanitairsystemen. Deze systemen zijn sterk afhankelijk van sterke en lekbestendige gewrichten om de consistente en hygiënische waterstroom te waarborgen. PPR -koppelingen, indien correct versmolten met pijpen, bieden permanente verbindingen die de mogelijkheid van lekken in de loop van de tijd elimineren.

In woongebouwen worden PPR -koppelingen veel gebruikt om zowel warm als koud water te verdelen naar badkamers, keukens en wasgebieden. Hun weerstand tegen corrosie en limorale opbouw maakt hen ideaal voor het waarborgen van langdurige, onderhoudsvrije sanitaire netwerken. In commerciële gebouwen zoals hotels, scholen, ziekenhuizen en kantoorcomplexen ondersteunen ze hogere belastingen en continu gebruik zonder in gevaar te brengen.

De hygiënische eigenschappen van PPR maken het een voorkeursmateriaal voor drinkwatersystemen. Het loog niet schadelijke stoffen in het water en verzet zich tegen bacteriegroei in het leidingwerk. Dit zorgt ervoor dat water dat via PPR -systemen wordt getransporteerd, veilig blijft voor menselijke consumptie.

Watervoorziening

Naast interieur sanitair spelen PPR -koppelingen een cruciale rol in gemeentelijke en particuliere watervoorzieningssystemen. Ze worden vaak gebruikt om waterdistributienetwerken te bouwen die de belangrijkste bevoorradingslijnen verbinden met individuele gebouwen en wooncomplexen. Omdat deze systemen vaak werken onder variabele druk- en temperatuuromstandigheden, zijn de sterkte en flexibiliteit van PPR -materialen bijzonder waardevol.

Of het nu gaat om schema's op het platteland van watervoorziening of stedelijke infrastructuur, PPR -koppelingen kunnen met vertrouwen ondergronds worden geïnstalleerd. Hun weerstand tegen corrosie, lage thermische geleidbaarheid en gladde interne oppervlakken helpen de consistente druk en stroomsnelheden te behouden, zelfs over lange afstanden. Bovendien worden PPR -systemen niet beïnvloed door de zuurgraad van de bodem, wat een uitdaging kan zijn voor metaalbuizen.

Veel waterhulpprogramma's geven nu de voorkeur aan PPR boven traditionele materialen voor nieuwe installaties vanwege het gemak van installatie, betrouwbaarheid op lange termijn en lagere onderhoudskosten.

Industriële leidingen

In de industriële sector worden leidingssystemen blootgesteld aan een breed scala aan chemicaliën, hoge temperaturen en drukschommelingen. PPR-koppelingen zijn vooral goed geschikt voor toepassingen met betrekking tot het transport van agressieve vloeistoffen zoals zuren, alkalis of chemisch behandeld water.

Industriële faciliteiten, zoals voedsel- en drinkfabrieken, chemische fabrieken, farmaceutische productie en locaties voor stroomopwekking, vereisen zeer betrouwbare leidingsystemen. De weerstand van PPR tegen chemische corrosie en zijn niet-reactieve binnenoppervlak helpt de productzuiverheid en systeembetrouwbaarheid te behouden. Omdat PPR-koppelingen niet worden beïnvloed door de meeste industriële schoonmaakmiddelen, zijn ze ideaal voor gebruik in clean-in-place (CIP) -systemen in verwerkingsinstallaties.

Bovendien zorgt het vermogen van PPR om de structurele integriteit onder druk en warmte te handhaven, zorgt ervoor dat deze koppelingen kunnen worden gebruikt voor het transport van industrieel proceswater, koelwater en zelfs bepaalde gassen.

Het lichtgewicht karakter van PPR -systemen vermindert ook de structurele last voor industriële faciliteiten en vereenvoudigt de installatie, zelfs in complexe lay -outs die meerdere hoogtes en vertakkingspunten met zich meebrengen.

HVAC -systemen

Verwarmings-, ventilatie- en airconditioning (HVAC) -systemen vereisen leidingsmaterialen die constante temperatuurveranderingen en druk kunnen verdragen zonder verzwakken of lekken. PPR -koppelingen voldoen aan deze vereisten effectief en worden nu veel gebruikt in moderne HVAC -systemen, vooral voor gekoeld water en warmwatercirculatie.

In gekoelde watersystemen vermindert de lage thermische geleidbaarheid van PPR de energieverliezen en minimaliseert het risico op condensatie op pijpoppervlakken. Voor hotwaterlussen kan PPR de blootstelling aan de aanhoudende temperatuur aan zonder doorzakken, kromtrekken of lekken te ontwikkelen, in tegenstelling tot sommige andere plastic materialen.

Bovendien draagt de stille werking van PPR -pijpsystemen bij aan hun aantrekkingskracht in HVAC -toepassingen. Ze verzenden geen trillingen of ruis door het systeem, wat een veel voorkomend probleem is met metalen leidingen. Dit is met name waardevol in gebouwen zoals ziekenhuizen, hotels en kantoorruimtes waar geluidsreductie belangrijk is.

Het gemak van het integreren van PPR-koppelingen in HVAC-lay-outs door fusielassen zorgt voor schone en ruimtebesparende installaties, met name in plafond-lege ruimtes of mechanische servicekamers.

Irrigatiesystemen

Landbouw en landschapsarchitectuur hangen sterk af van betrouwbare irrigatiesystemen om water te leveren aan gewassen en groene ruimtes. PPR -koppelingen zijn populair geworden in irrigatie omdat ze betrouwbare prestaties bieden in buitenomgevingen waar de omstandigheden sterk kunnen variëren.

PPR -systemen worden gebruikt om zowel druppel- als sprinkler -irrigatienetwerken te bouwen, waardoor water efficiënt wordt geleverd aan velden, tuinen en golfbanen. De robuuste fusie-gelaste gewrichten gevormd door PPR-koppelingen zorgen ervoor dat deze systemen fluctuerende waterdrukken kunnen verwerken en minder gevoelig zijn voor breuk door grondbeweging of waterhamereffecten.

Omdat PPR resistent is tegen de meeste meststoffen en pesticiden, kan het zonder afbraak veilig behandeld water vervoeren. Er moet echter voor worden gezet om de leidingen en fittingen te beschermen tegen blootstelling aan UV door begraven, afschermen of isolatie.

Naast gewasirrigatie worden PPR -koppelingen ook gebruikt in kasomgevingen waar temperatuur- en vochtregeling essentieel zijn. Hun weerstand tegen corrosie en schaalophoping zorgt voor een ononderbroken waterstroom voor gevoelige tuinbouwtoepassingen.

Gecomprimeerde luchtsystemen

Hoewel minder vaak besproken, worden PPR -koppelingen ook gebruikt in gecomprimeerde luchtdistributiesystemen. Deze systemen vereisen leidingmaterialen die een hoge interne druk kunnen verwerken met behoud van luchtdichte afdichtingen. Fusion-gelaste PPR-koppelingen voldoen aan deze criteria en zijn vooral nuttig in kleine tot medium industriële workshops en fabrieken.

De chemische stabiliteit van PPR zorgt ervoor dat deze niet afbreekt wanneer blootgesteld aan de met oliegeleide lucht in veel pneumatische systemen wordt gevonden. Het gladde binnenoppervlak helpt de luchtstroom te behouden en minimaliseert drukverlies, wat cruciaal is voor de prestaties van pneumatische gereedschappen en machines.

In vergelijking met metalen pijpen zijn PPR -systemen lichter en stiller en zijn ze gemakkelijker te wijzigen of uit te breiden naarmate de behoeften van de faciliteit groeien.

Brandbeveiligingssystemen

In specifieke commerciële toepassingen met lage gevaren kunnen PPR-koppelingen ook worden gebruikt in brandbeveiligingssystemen zoals sprinkler-pijpnetwerken. Hoewel ze niet geschikt zijn voor brandscenario's op hoge temperatuur, zoals metalen systemen, kunnen in sommige residentiële of kantooromgevingen met temperatuurgecontroleerde sprinklerkoppen worden gebruikt, speciaal gewaardeerde PPR-systemen.

Deze toepassingen moeten strikte richtlijnen volgen en worden vaak gereguleerd door lokale bouwcodes, maar de corrosieweerstand en het gemak van PPR maken het in sommige gespecialiseerde gevallen een levensvatbaar alternatief.

Marine en scheepsbouw

PPR -koppelingen vinden een niche in mariene en scheepsbouwtoepassingen, waar weerstand tegen zoutwatercorrosie cruciaal is. In tegenstelling tot metalen leidingen, die snel kunnen verslechteren in mariene omgevingen, handhaaft PPR zijn integriteit en vereist geen constant onderhoud.

Op schepen, jachten en offshore -platforms worden PPR -koppelingen gebruikt voor drinkwatersystemen, afvalwaterbeheer en zelfs enkele brandstoftransportlijnen, afhankelijk van de wettelijke normen en temperatuurvereisten. Hun lichtgewicht karakter draagt ook bij aan brandstofefficiëntie en een gemakkelijkere installatie in strakke of verhoogde ruimtes.

Met de veelzijdigheid van PPR -koppelingen kunnen ze worden gebruikt in een ongelooflijk breed scala aan systemen - van binnenlands sanitair en gemeentelijke watervoorziening tot complexe industriële installaties en HVAC -netwerken. Hun fysische en chemische eigenschappen maken ze geschikt voor toepassingen met warmte, druk, chemicaliën en langdurig gebruik. Of het nu onder de grond is, binnen muren, in industriële machines of op landbouwvelden, PPR -koppelingen bieden een duurzame, betrouwbare en efficiënte oplossing.

Hoe PPR -koppelingen te installeren

De juiste installatie van PPR-koppelingen is essentieel om een duurzaam, lekvrij leidingsysteem te garanderen. In tegenstelling tot schroefdraad- of push-fit-systemen vereisen PPR-koppelingen warmtefusielassen, een proces dat de pijp bindt en op moleculair niveau past. Hieronder vindt u een gedetailleerde uitsplitsing van het installatieproces, van de tools die nodig zijn voor de veiligheidsrichtlijnen.

Gereedschap en materialen nodig

Voordat u begint, verzamelt u alle benodigde gereedschappen en materialen:

PPR -pijpen en koppelingen (recht, elleboog, tee, etc.)

Pijpsnijder of PPR -pijpscharen

Ontbrekende tool (optioneel maar aanbevolen)

Tape en marker meten

Fusion -lasmachine (socket fusietype)

Fusion -verwarmingskoppen (gekoppeld aan pijpmaten)

Veiligheidshandschoenen en bril

Doek of veeg (voor het reinigen van pijpuiteinden)

Deze tools zorgen voor schone sneden, nauwkeurige uitlijning en een juiste fusiebinding.

Stapsgewijze installatiehandleiding

1. Meet en snijd de pijp

Gebruik een meetlint om de juiste lengte van de benodigde buis te bepalen.

Markeer de pijp en gebruik een pijpsnijder of schaar om een schone, rechte snede te maken. Vermijd gekartelde of schuine sneden.

De snede moet loodrecht op de pijpas staan om volledig contact tijdens fusie te garanderen.

2. Reinig de pijp en koppeling

Veeg het buitenoppervlak van de pijp en het binnenoppervlak van de koppeling af met een droge doek.

Zorg ervoor dat beide oppervlakken vrij zijn van stof, olie of vocht, die de fusiebinding kunnen verzwakken.

3. Stel de lasmachine in

Sluit de fusielasmachine aan en laat deze op de aanbevolen werktemperatuur (meestal ongeveer 260 ° C of 500 ° F) opwarmen.

Bevestig de juiste verwarming sterft (verwarmingshonden) voor de pijp en passende maten die worden gebruikt.

4. Markinvoeging diepte

Gebruik een marker om een lijn op de pijp te tekenen om aan te geven hoe diep deze in de koppeling moet worden geplaatst.

Dit zorgt voor een nauwkeurige en volledige invoeging zonder het gewricht te veel in te voegen of verkeerd uit te lijnen.

5. Verhit de pijp en koppeling

Zodra de machine de gewenste temperatuur bereikt, plaatst u tegelijkertijd de pijp en de koppeling in hun respectieve verwarming sterft.

Draai de stukken niet om of dwingen niet; Plaats soepel en gelijkmatig.

Houd de stukken in de verwarming aan de specifieke tijd van de fabrikant, meestal 5-8 seconden voor kleine diameters en langer voor grotere maten.

6. Doe mee met de pijp en koppeling

Haal beide delen snel uit de verwarming sterft.

Duw de pijp onmiddellijk in de koppeling langs een rechte as totdat deze de diepte bereikt.

Draai de onderdelen tijdens het inbrengen niet om. Houd ze een paar seconden stevig bij elkaar om te laten voorkomen dat fusie kan optreden.

7. Koel het gewricht

Laat het gewricht ongeveer 30 tot 60 seconden op natuurlijke wijze afkoelen.

Vermijd het toepassen van stress of het verplaatsen van het gewricht gedurende deze tijd.

Gebruik geen water- of koelsprays, omdat snelle koeling de binding kan verzwakken.

Veiligheidsmaatregelen

Bij het installeren van PPR -koppelingen mag de veiligheid nooit over het hoofd worden gezien. Volg deze voorzorgsmaatregelen:

Draag beschermende handschoenen om brandwonden uit de verwarmde fusiemachine te voorkomen.

Gebruik een veiligheidsbril om uw ogen te beschermen tegen puin terwijl u pijpen snijdt of uitlijnt.

Werk de fusiemachine op een stabiel, warmtebestendig oppervlak om ongevallen te voorkomen.

Houd de machine buiten het bereik van kinderen of ongetraind personeel.

Zorg voor een goede ventilatie als u in een beperkte ruimte werkt.

Laat de fusiemachine volledig afkoelen voordat u deze na het werk opslaat.

Extra installatietips

Oefen op reservepijpsecties voor uw eerste echte installatie om een idee te krijgen van verwarming en toetreding.

Volg altijd de richtlijnen van de fabrikant voor het verwarmenen en de joiningstijden, omdat deze enigszins kunnen variëren per product.

Als een fout wordt gemaakt tijdens fusie, snijd je het gewricht af en begin je opnieuw. Probeer nooit een gedeeltelijk gefuseerde koppeling opnieuw te gebruiken.

Gebruik steunbeugels met regelmatige tussenpozen langs de pijp om doorzakken of beweging te voorkomen.

Installeer geen PPR -koppelingen in direct zonlicht tenzij correct geïsoleerd, omdat blootstelling aan UV het materiaal in de loop van de tijd kan afbreken.

Veel voorkomende fouten om te vermijden

Oververhitting van de pijp of koppeling, die de uiteinden kan vervormen en de stroom kan blokkeren.

ONDERWIJDEN, wat leidt tot slechte binding en toekomstige lekken.

Verzuim tijdens fusie, die stress op het gewricht kan leggen en scheuren kan resulteren.

Het verwarmde oppervlak aanraken met uw handen of vuile gereedschap, die de las vervuilt.

Eindinspectie

Nadat alle koppelingen zijn geïnstalleerd en het systeem is afgekoeld:

Inspecteer elk gewricht visueel om een goede uitlijning en geen zichtbare hiaten te garanderen.

Druk test het systeem (meestal met water of lucht) om lekvrije prestaties te verifiëren.

Als lekken of zwakke gewrichten worden gedetecteerd, snijdt u het getroffen gedeelte uit en vervangt u.

Het installeren van PPR -koppelingen vereist precisie, geduld en de juiste tools. Wanneer ze correct worden gedaan, vormen deze gewrichten een ongelooflijk sterke en lekbestendige afdichting die tientallen jaren zal duren. Door het stapsgewijze proces hierboven te volgen, samen met de juiste veiligheids- en inspectiepraktijken, kunt u ervoor zorgen dat uw leidingsysteem volgens hoge normen is gebouwd.

PPR -koppelingen zijn essentiële componenten in moderne leidingsystemen en bieden een sterke, lekbestendige en duurzame oplossing voor het aansluiten van PPR-buizen. Hun wijdverbreide gebruik in sanitair, watervoorziening, HVAC, industriële en landbouwtoepassingen wordt aangedreven door hun weerstand tegen corrosie, chemicaliën en hoge temperaturen, evenals hun lange levensduur en milieuveiligheid. Een juiste installatie met behulp van warmtefusie zorgt voor een binding op moleculair niveau die het risico op lekkage elimineert, terwijl zorgvuldig voorbereiding, correcte gereedschappen en aandacht voor veiligheid nodig zijn. Ondanks kleine nadelen zoals UV -gevoeligheid en gewrichtsstijfheid, bieden PPR -koppelingen ongeëvenaarde betrouwbaarheid en efficiëntie wanneer correct geïnstalleerd. Regelmatige inspectie, juiste afstemming en naleving van best practices verbeteren de systeemprestaties en levensduur verder. Naarmate de vraag naar duurzame en onderhoudsvrije leidingoplossingen groeit, blijft PPR-koppelingstechnologie evolueren, waardoor nog groter gebruiksgemak en bredere toepassingen in de industrie worden beloofd.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie