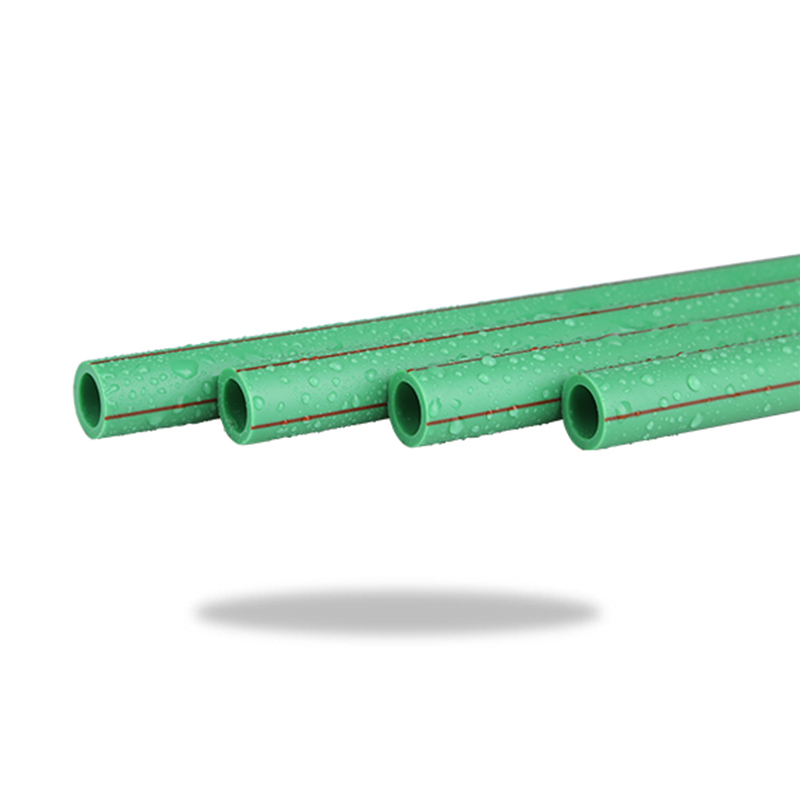

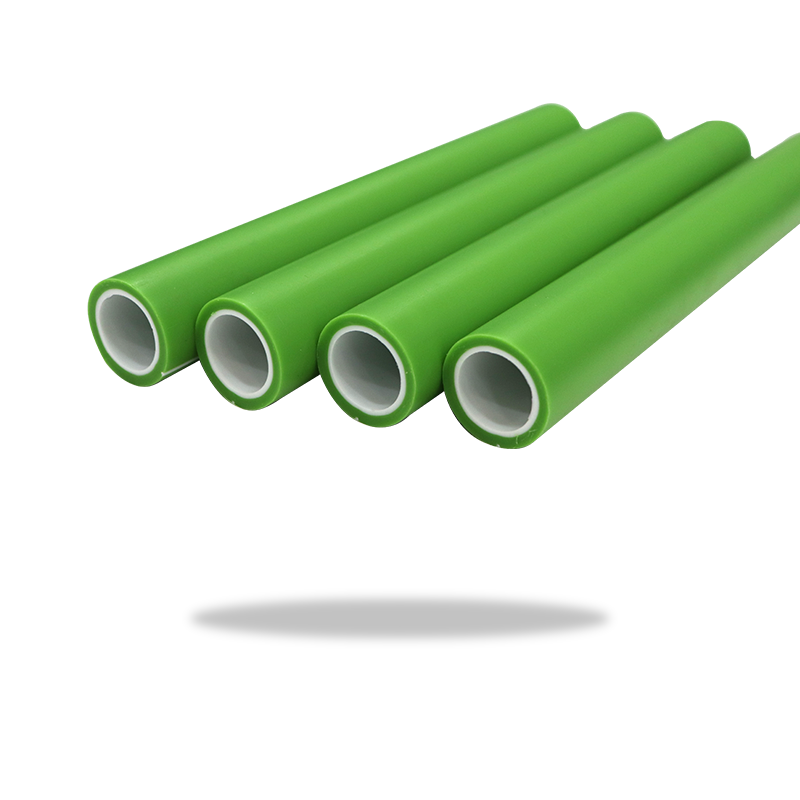

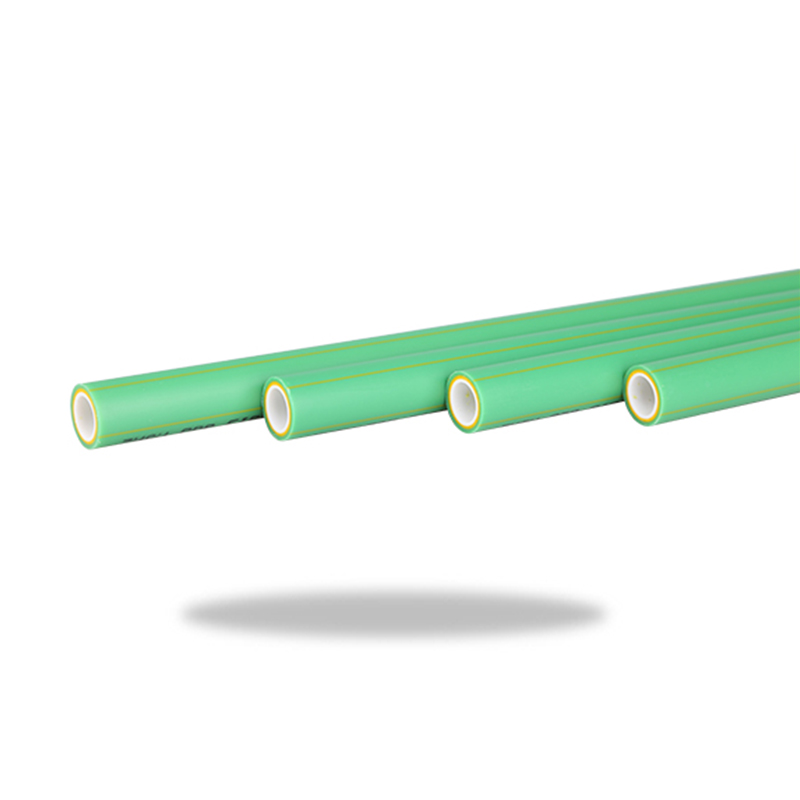

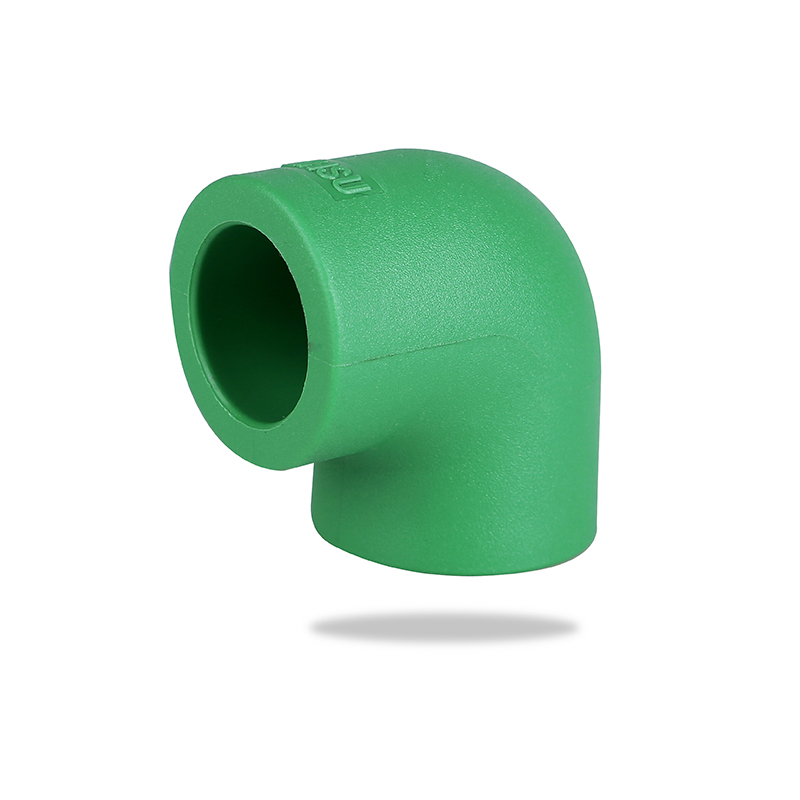

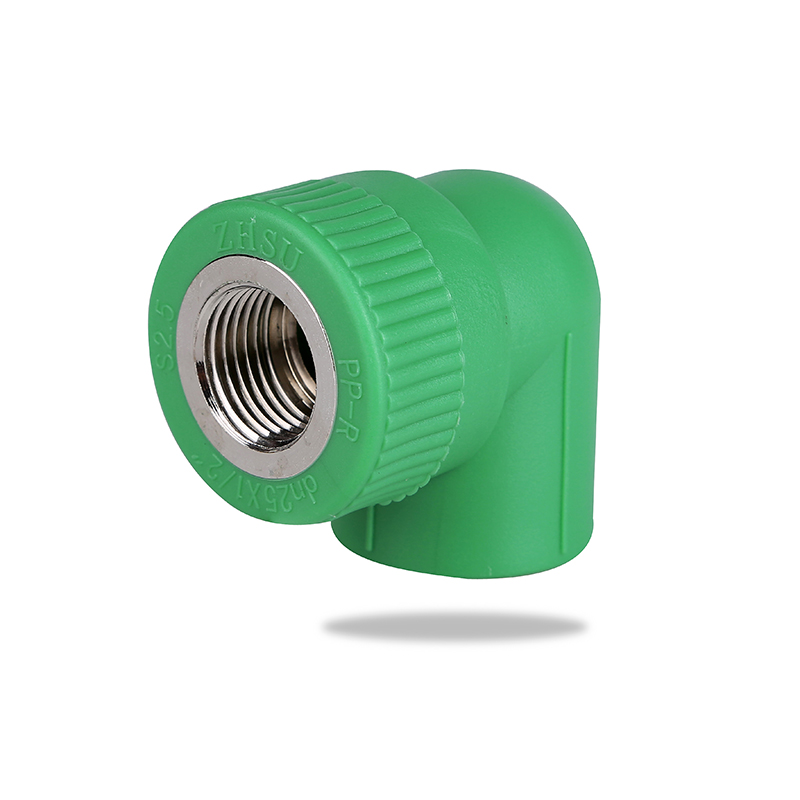

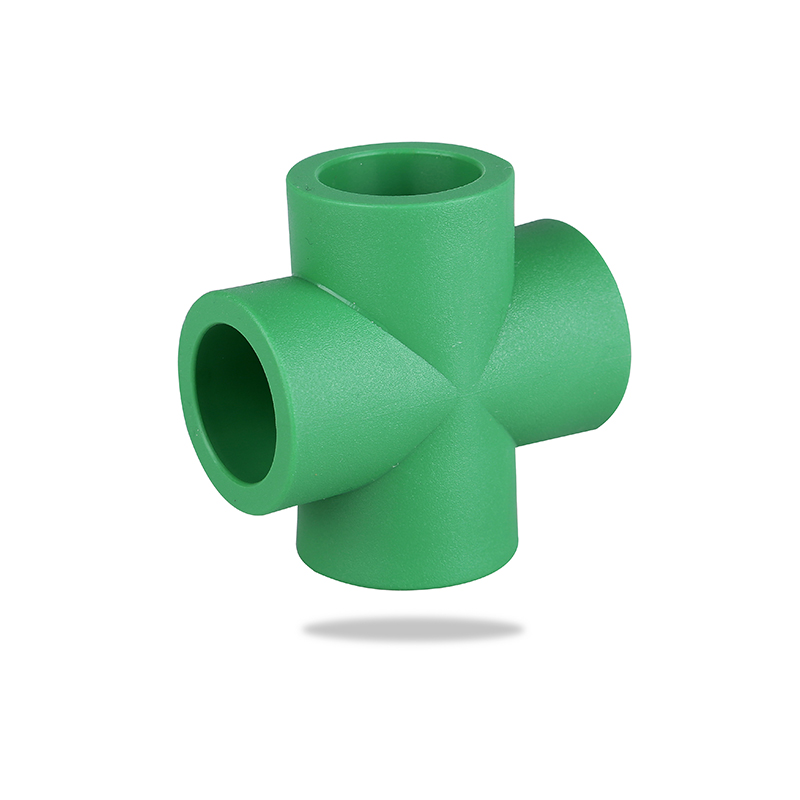

Het productieproces van PPR (willekeurige copolymeer van polypropyleen) omvat verschillende kritieke stappen die zorgen voor consistente kwaliteit en betrouwbaarheid. PPR Kruis zijn cruciale componenten in sanitair- en leidingsystemen, en het handhaven van hun kwaliteit is essentieel voor het voorkomen van lekken, het waarborgen van duurzaamheid en het bieden van betrouwbare prestaties in de tijd. Hier is een overzicht van hoe het productieproces deze kwaliteiten waarborgt:

Materiaalselectie: de kwaliteit van PPR-kruisen begint met de selectie van hoogwaardige polypropyleen willekeurige copolymeer (PPR) hars. Deze hars moet de juiste moleculaire structuur en smeltstroomindex hebben om de gewenste mechanische eigenschappen te bieden, zoals hoge impactweerstand, flexibiliteit en chemische resistentie. Additieven en stabilisatoren: om de prestaties van PPR -kruisen te verbeteren, kan de grondstof worden gemengd met additieven zoals UV -stabilisatoren, antioxidanten en kleurstoffen. Deze additieven helpen bij het voorkomen van afbraak van blootstelling aan UV, thermische oxidatie en andere omgevingsfactoren, waardoor consistente kwaliteit en een lange levensduur worden gewaarborgd.

Spuitgieten: PPR -kruisen worden typisch geproduceerd met behulp van het spuitgietproces, dat zeer nauwkeurig is en in staat is om complexe vormen met strakke toleranties te produceren. Het proces omvat het verwarmen van de PPR -hars tot een gesmolten toestand en het vervolgens injecteert in een schimmelholte die is ontworpen in de vorm van de kruisfitting. Gecontroleerde vormomstandigheden: belangrijke parameters zoals temperatuur, druk en koeltijd worden zorgvuldig geregeld tijdens spuitgieten om te zorgen voor consistente wanddikte, gladde oppervlakken en uniforme materiaalverdeling. De juiste controle van deze parameters minimaliseert defecten zoals krimpen, krimp of interne spanningen die de kwaliteit van de aanpassing in gevaar kunnen brengen. Geautomatiseerde systemen: moderne spuitgietmachines gebruiken vaak geautomatiseerde systemen die consistente omstandigheden handhaven tijdens de productierun. Automatisering helpt de menselijke fouten te verminderen en zorgt ervoor dat elke batch aan dezelfde hoge normen voldoet.

Precisie schimmelontwerp: het ontwerp en de kwaliteit van de mal spelen een cruciale rol bij het produceren van PPR -kruisen met consistente dimensies en eigenschappen. Schimmels worden vervaardigd met een hoge precisie, zodat elke kruisaanpassing dezelfde vorm, grootte en wanddikte heeft. Regelmatige schimmelonderhoud: schimmels ondergaan regelmatige inspectie en onderhoud om defecten zoals broeplaten, flits of verkeerde uitlijning te voorkomen. Proper Schimmelverzorging zorgt ervoor dat de oppervlakteafwerking van de fittingen glad en vrij van imperfecties blijft, wat kritiek is op de betrouwbare afdichting en gewrichtsintegriteit.

In-process kwaliteitscontrole (IPQC): tijdens de productie worden kwaliteitscontrolecontroles uitgevoerd in verschillende fasen om de consistentie van de PPR-kruisen te controleren. Deze controles kunnen visuele inspecties, dimensionale metingen en gewichtscontroles omvatten om te zorgen voor naleving van specificaties. Hydrostatische druktests: na het vormen worden PPR -kruisen onderworpen aan hydrostatische druktests om ervoor te zorgen dat ze de nominale druk kunnen weerstaan zonder te lekken of te mislukken. Deze test simuleert reële omstandigheden en helpt bij het identificeren van zwakke punten of defecten. Resistentie van impact en buigsterktetests: PPR-kruisen worden getest op impactweerstand en buigsterkte om ervoor te zorgen dat ze mechanische stress en drukveranderingen kunnen weerstaan. Deze tests helpen garanderen dat de fittingen betrouwbaar in verschillende toepassingen zullen presteren.

Thermische cycli -tests: PPR -kruisen kunnen thermische cyclische tests ondergaan, waarbij ze herhaaldelijk worden blootgesteld aan extreme temperaturen om hun weerstand tegen thermische expansie en samentrekking te beoordelen. Dit zorgt ervoor dat de fittingen niet barsten of vervormen onder temperatuurschommelingen. Stress scheurweerstand: de weerstand van PPR-materiaal tegen omgevingsstressscheuren wordt getest om ervoor te zorgen dat het intact blijft onder verschillende belastingen en omgevingscondities. Computer-ondersteund ontwerp (CAD) en computerondersteunde productie (CAM): CAM-technologieën worden gebruikt om het productieproces te ontwerpen. Dit zorgt ervoor dat de fittingen worden vervaardigd met hoge precisie, het verminderen van variabiliteit en defecten. Robotische automatisering en consistente procescontrole: robotautomatisering en realtime procesmonitoring zorgen voor een consistente productiekwaliteit. Geautomatiseerde systemen passen parameters aan zoals injectiesnelheid, druk en koeltijd om uniformiteit te behouden en defecten te voorkomen.

Het productieproces van PPR-kruisen omvat een zorgvuldige selectie van hoogwaardige grondstoffen, precisie-spuitgieten, strenge kwaliteitscontrole en geavanceerde productietechnologieën. Door zich aan deze processen en normen te houden, zorgen fabrikanten ervoor dat PPR -kruisen betrouwbaar, duurzaam en consistent zijn in kwaliteit, voldoen aan de behoeften van verschillende sanitair- en leidingentoepassingen.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie